Исследование роста наностержней ZnO в методике карботермического синтеза на тонкопленочных подслоях ZnO:Ga

Аннотация

Методом карботермического синтеза на подложках a-Al2O3 с тонкопленочными подслоями ZnO:Ga, с использованием меди в качестве катализатора роста получены массивы стержней оксида цинка различной морфологии. Установлено, что рост стержней происходит в перпендикулярном к подложке направлении при использовании более тонких (~ 1 нм) слоев катализатора. При увеличении толщины слоя катализатора до 3 нм рост стержней происходит под углом к поверхности со взаимной ориентацией стержней в плоскости поверхности подложки под углами, кратными 60о. Также, продемонстрирована селективность роста массивов стержней ZnO на участках подложки покрытых катализатором.

Ключевые слова: оксид цинка, микро - и наностержни, карботермический метод синтеза, пленочный подслой, катализатор роста.Ключевые слова:

Введение

Квазиодномерные (1-D) наноструктуры, такие как наностержни, нанонити и наноленты на основе ZnO имеют большие потенциальные возможности для применений в микро- и наносенсорах, благодаря комбинации пьезоэлектрических, оптических и хемосорбционных свойств. Данные структуры изготавливаются различными группами методов: термическим испарением, химическим осаждением из газовой фазы (к которому относится и методика карботермического синтеза), эпитаксией из металлорганических соединений, импульсным лазерным испарением в атмосфере аргона. Методика карботермического синтеза [1, 2], благодаря относительной простоте технической реализации представляется перспективной с точки зрения промышленной технологии. В большинстве перечисленных выше методик синтеза для активации роста наностержней применяется так называемый катализатор, играющий роль растворителя для газовой фазы цинка и кислорода. В этом качестве, как правило, выступают различные металлы (Au, Cu, Ag, Sn). Рост стержней происходит через конденсацию пара Zn в жидкую фазу металла-катализатора и описывается механизмом пар-жидкость–кристалл [3, 4]. Выбор типа катализатора роста стержней ZnO является одним из основных параметров, определяющих структурное совершенство (а, следовательно, их электрические и оптические свойства). Тип катализатора диктует выбор температуры синтеза, которая является основным параметром роста и определяет, в том числе, и морфологические параметры массивов получаемых стержней (среднюю длину, диаметр, плотность поверхностного расположения, пространственную ориентацию оси стержней относительно подложки). При этом, существенную роль может играть не только вещество, используемое в качестве катализатора роста, но и его количество, варьируя которого при прочих равных условиях возможно получать структуры с разным типом морфологии. Изучение влияния количества катализатора на морфологию массивов стержней ZnO, получаемых методикой карботермического синтеза, и являлось целью данной работы.

Экспериментальная часть

Массивы нано - и микростержней ZnO были получены методом карботермического синтеза с использованием различных подложек (Si (100) и a-Al2O3) с использованием меди в виде сверхтонких пленок (эквивалентной толщиной 1 – 4 nm) в качестве катализатора роста [5]. Перед нанесением катализатора и последующим синтезом стержней оксида цинка на подложках предварительно были получены пленочные подслои Zn0,97Ga0,03O толщиной 60 нм. Нанесение катализатора осуществлялось методом магнетронного распыления на постоянном токе. Получение пленочных подслоев ZnO производилось методом импульсного лазерного напыления с использованием излучения KrF-лазера (l = 248 нм, τ = 15 нс) с энергией 300 мДж, фокусируемого на поверхность вращающейся мишени с плотностью энергии ~ 2 Дж/см2. Расстояние мишень-подложка составляло 75 мм. Напыление пленок ZnO:Ga происходило в атмосфере кислорода при давлении 1,5×10-2 мм. рт. ст. Подложка нагревалась до температуры ~ 500 оС в случае использования подложек Si, и ~ 680 oC в случае использования a-Al2O3. Толщина покрытий ZnO контролировалась по числу импульсов.

|

|

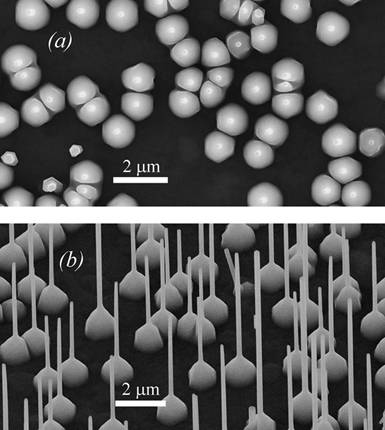

Рис. 1. SEM-изображение массива стержней ZnO, полученных на подложке Si c пленочным подслоем Zn0,97Ga0,03O толщиной 60 нм. На фрагменте a) продемонстрирована селективность роста стержней по катализатору, на фрагменте b) – изображение массива стержней, сформированного на области подложки, занятой катализатором. |

Карботермический синтез проводился в кварцевой трубе, помещенной во внешний резистивный нагреватель. Подложка располагалась на расстоянии L = 10 мм от источника испаряемого материала. В качестве транспортного газа использовался Ar при давлении 750 мм. рт. ст. и скорости потока 20 см3/мин. Печь нагревалась в течении до температуры температур 770 ° С при синтезе на подложках Si [6], и до температуры 820 °С при синтезе на подложках a-Al2O3 [5]. После проведения синтеза осуществлялось охлаждение рабочей зоны естественным образом до температуры ~ 150 о С, после чего образец вынимался из трубы. Морфология полученных образцов изучалась методом сканирующей электронной микроскопии на приборе Zeiss SUPRA 25.

Результаты

Вначале, была исследована селективность роста в процессе карботермического синтеза микро- и наностержней ZnO по катализатору. Для этого подложки Si (100) предварительно химически очищались от естественного окисла. После нанесения тонкопленочного подслоя Zn0,97Ga0,03O толщиной 60 нм слой катализатора (меди), эквивалентной толщиной 1 нм, наносился методом магнетронного распыления через теневую маску, представляющую собой тонкую бронзовую фольгу с регулярно расположенными квадратными отверстиями. Сторона квадрата отверстий составляла 90 мкм, а период повторения – 120 мкм в двух перпендикулярных направлениях в плоскости. В результате, после напыления через маску, на подложке был сформирован упорядоченный массив из квадратов, занятых катализатором. Как было показано в работе [6] такие толщины подслоя ZnO и пленки катализатора лежат в диапазоне, где наблюдается наиболее интенсивный рост массивов вертикальных стержней ZnO. Далее, в процессе карботермического синтеза массивы вертикальных стержней ZnO с большой поверхностной плотностью (~ 20 мкм-2) были сформированы только в областях подложки, покрытых катализатором (рис. 1). Вне этих областей рост был практически подавлен: наблюдались отдельные стержни длиной не более 150 нм и диаметром ~ 30 нм. Синтез проводился при оптимальной температуре T = 770 oC и прочих условиях, идентичных описанным в работе [6]. Необходимо отметить, что структура подслоя также повлияла на морфологические особенности сформированных массивов стержней. Ввиду введения в состав пленочного подслоя легирующей примеси (Ga), его структурное совершенство могло снизиться по сравнению с нелигированными подслоями. За счет существенного различия параметров элементарных ячеек и коэффициентов теплового расширения пленки-подслоя и Si подложки, эффект снижения структурного совершенства проявился в значительной степени. В результате этого, стержни оксида цинка, полученные на таком подслое, уже не были столь строго ориентированы в перпендикулярном к подложке направлении, как в случае использования нелигированных подслоев. Они были ориентированы в телесном угле ~ 30о по отношению к направлению нормали (рис. 1 b).

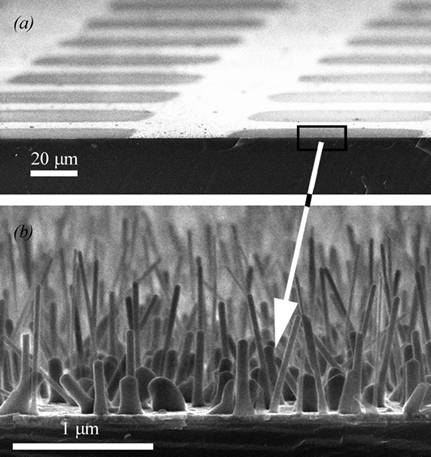

Далее, был исследован рост стержней ZnO на проводящих подслоях Zn0,97Ga0,03O толщиной 50 нм с использованием диэлектрических подложек a-Al2O3. Было изучено влияние толщины слоя катализатора (Cu) на морфологию формируемых массивов стержней. В данных экспериментах катализатор также наносился методом магнетронного распыления, но без использования теневых масок. Установлено, что тип морфологии коренным образом изменяется в зависимости от толщины слоя катализатора в диапазоне 1 – 4 нм. Так, при использовании более тонких слоев катализатора (1 нм) формируются массивы стержней, ориентированных в перпендикулярном к подложке направлении (рис. 2). Длина таких стержней лежит в диапазоне 4 – 7 мкм, а диаметр – в диапазоне 150 – 250 нм. Плотность массива составляет ~ 0,5 мкм-2. В плоскости подложки стержни имеют гексагональную огранку.

Все стержни имеют массивные основания пирамидальной формы диаметром ~ 1 мкм и высотой ~ 2 мкм (рис. 2 b). Гексагональная огранка стержней и их оснований в плоскости подложки прямым образом свидетельствует о том, что стержни ориентированы кристаллографической осью 6 порядка (она же ось с) в перпендикулярном к подложке направлении.

|

|

|

Рис. 2. SEM-изображение массива вертикально ориентированных стержней ZnO, полученных подложке a-Al2O3 c пленочным подслоем Zn0,97Ga0,03O толщиной 50 нм при использовании пленки катализатора (Cu) эквивалентной толщиной 1 нм. Изображения выполнены перпендикулярно поверхности – a) и под углом 60о к поверхности – 1 b). |

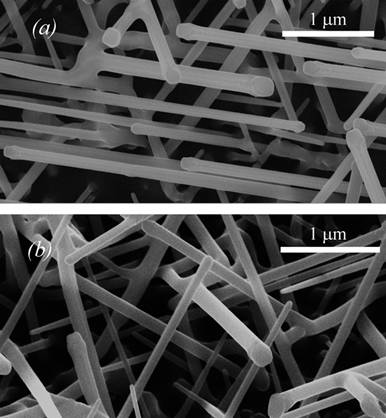

При увеличении толщины слоя катализатора до 3 нм полностью изменяется кристаллографическое направление, в котором происходит рост стержней. Так, из рис. 3 a) видно, что стержни ориентированы друг относительно друга под углами, кратными 60 о. Это свидетельствует о том, что в плоскости подложки рост происходит в направлении, параллельном кристаллографической оси типа a. В гексагональной сингонии (к которой и принадлежит ZnO со структурой вюрцита) существует 3 оси типа а – a1, a2 и a3, развернутых друг относительно друга на угол 120о в плоскости, перпендикулярной оси с, и существует 6 кристаллографических направлений, соответствующих положительным и отрицательным направлениям осей а. Соответственно, углы между этими направлениями кратны 60о. Отсюда очевидно следует предположение о том, что рост стержней происходит в направлении, параллельном кристаллографической оси а. Однако, из электронно-микроскопического изображения, выполненного под углом к поверхности образца (рис. 3 b) видно, что стержни не ориентированны в направлении, непараллельном подложке и имеют некоторый угол с ее поверхностью. Кристаллографическая ось a стержней лежит в плоскости поверхности подложки. Из данных фактов следует, что рост стержней происходит в направлении, лежащем в плоскости, перпендикулярной к подложке и параллельной оси а. Другими словами, рост происходит в смешанном наплавлении r = xa+yc, где x и y некоторые коэффициенты линейной векторной суммы, a и c единичные векторы осей a и c, соответственно.

Случай такого взаимосогласованного наклонного роста стержней может представлять существенный интерес при разработке устройства с перекрывающимися стержнями оксида цинка, полученными на микроструктурированных проводящих подслоях. Длины стержней при данном типе роста лежат в широком диапазоне 3 – 12 мкм. Поэтому, при характерных размерах зазоров микроструктурированных подслоев 5 мкм. могут быть достигнуты эффективное перекрывание и контакт стержней.

|

|

Рис. 3. SEM-изображение наклонных стержней ZnO, полученных подложке a-Al2O3 c пленочным подслоем Zn0,97Ga0,03O толщиной 50 нм при использовании пленки катализатора (Cu) эквивалентной толщиной 3 нм. Изображения выполнены перпендикулярно поверхности – a) и под углом 60о к поверхности – 1 b). |

Выводы

В результате проведенных исследований была установлена зависимость морфологии массивов стержней, получаемых методом карботермического синтеза, от количества (эквивалентной толщины пленки) катализатора роста (в данном случае Cu). Показано, что применение более тонких (~ 1 нм) слоев катализаторов позволяет получать массивы вертикально ориентированных стержней ZnO со средней длиной в диапазоне 4 – 7 мкм, диаметром в диапазоне 150 – 250 нм и плотностью поверхностного распределения ~ 0,5 мкм

Работа выполнена при финансовой поддержке Минобрнауки, грант ФЦП «Проведение центром коллективного пользования научным оборудованием «Высокие технологии» Южного федерального университета поисковых научно-исследовательских работ в области создания экологически чистых технологий получения новых активных нано- и микроструктурированных материалов для использования в современной сенсорике», госконтракт № 16.552.11.7024.

Литература:

[1] Jinhui Song, Xudong Wang, Elisa Riedo, and Zhong L. Wang // J. Phys. Chem B. 2005. V. 109. N. 20.

[2] S.H. Dalal, D.L. Baptista, K.B.K. Teo, R.G. Lacerda, D.A. Jefferson, and W.I. Milne // Nanotechnology. 2006. V. 17. P. 4811–4818.

[3]. R.S. Wagner, W.C. Ellis // Appl. Phys. Lett. 1964. V. 4. P. 89.

[4]. E.I. Givargizov // J. Crystal Growth. 1975. V. 31. P. 20.

[5]. Н.В. Лянгузов, В.Е. Кайдашев, Е.М. Кайдашев, К.Г. Абдулвахидов. // Письма в ЖТФ. 2011. Т. 37. В. 5. С. 1-8.

[6]. Н.В. Лянгузов, А.Г. Дрюков, Е.М. Кайдашев, И.В. Галлий. Получение и исследование морфологии массивов микро- и наностержней ZnO на подложках Si с пленочным подслоем ZnO // Инженерный вестник Дона. 2011. №4.