Организация мелкосерийного производства микросхем

Аннотация

В статье рассматривается актуальная научно-техническая и практическая проблема оптимизации затрат на подготовку и освоение производства небольших серий микросхем. С этой целью предложены новые формы организации проектирования микросхем и их производства, главным из которых является создание производства нового типа - «Разумное» производство, включающее не только технологический участок, но и дизайн-центр, службу поддержки заказчиков. Приведены конкретные примеры модификации производства и рекомендации по их применению.

Ключевые слова: Мелкосерийное производство, «разумное» производство, унифицированный маршрут производства микросхем, маршрут MLM, маршрут MPW, затраты на подготовку производства, модификация модели производственного маршрута, объединенный заказ.Ключевые слова:

05.13.05 - Элементы и устройства вычислительной техники и систем управления

«Разумное» производство

Одна из важнейших задач микроэлектроники - снижение затрат на подготовку и освоение производства небольших серий микросхем (1-100 тыс. шт.). Большинство измерительных систем выпускаются небольшими сериями. Использование в них эффективных заказных микросхем может увеличить стоимость в несколько раз. Использование универсальных микросхем снижает технические параметры и конкурентоспособность. Освоение новых прогрессивных технологий производства микросхем увеличивает затраты на подготовку производства и снижает рентабельность проекта. Требуются новые формы организации проектирования микросхем и их производства.

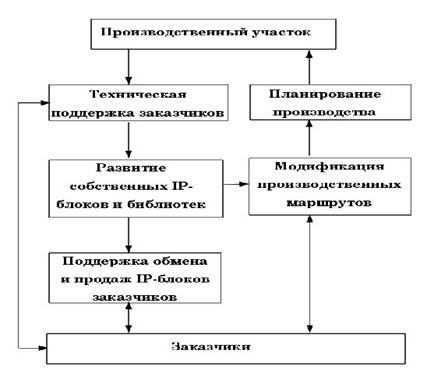

Решение проблемы состоит в создании производства нового типа. «Разумное» производство (smart foundry) ― это не только технологический участок, но и дизайн-центр, и служба поддержки заказчиков. При этом допускается согласованная модификация технологического процесса и правил проектирования для каждого проекта. Такое производство существенно дороже, но обеспечивает рентабельный выпуск уникальных изделий с высокой добавленной стоимостью [1]. Показательной является статья [2], обосновывающая выбор модели «разумного» производства для строящегося технологического участка. Такая модель реализуется несколькими зарубежными технологическими компаниями («X-FAB», «Silterra»). Например, малайзийская компания «Silterra» аттестовала унифицированный маршрут производства микросхем, позволяющий реализовать в одном кристалле транзисторные КМОП структуры с рабочими напряжениями 1.8 В, 3.3 В, 5.0 В, 5.5 В, 32 В, 36 В. Дополнительно могут быть реализованы биполярные транзисторы, конденсаторы с большой удельной емкостью, индукторы, высокоомные резисторы и другие элементы. Технология допускает использование любой комбинации полупроводниковых приборов. Производственный маршрут построен по модульному принципу, позволяющему исключать или изменять некритические операции. Режимы и последовательность критических высокотемпературных операций никогда не меняются, даже если они предназначены для формирования исключенных из структуры элементов. Маршрут модифицируется только в пределах некритических низкотемпературных операций. Структура «разумного» производства приведена на рис. 1.

Рис. 1. Структура «разумного» производства

Деятельность компании «X-FAB» хорошо известна в России. «X-FAB» поддерживает десятки производственных маршрутов и постоянно расширяет номенклатуру реализуемых полупроводниковых приборов. В 2006 году произошло слияние компаний «X-FAB» и

«1st Silicon». Сейчас «X-FAB» обладает технологией с минимальными размерами до 130 нм.

Затраты на подготовку производства

Мелкосерийное производство с множеством опций и модификаций не может быть очень дешевым. Если учесть затраты на изготовление фотошаблонов, то стоимость подготовки производства может стать непреодолимым барьером для многих проектов. И здесь «разумное» производство идет навстречу заказчикам. Для самых мелких опытных партий производители запускают сборные партии, объединяющие несколько разных кристаллов (Multy Project Wafer ― MPW). Площадь кадра экспозиции при фотолитографии от 400 до 600 мм2. В одном кадре размещается от 10 до 30 кристаллов. Каждый заказчик имеет возможность оплатить только свою долю затрат на подготовку производства. Эта оплата включает первую фиксированную составляющую и вторую пропорциональную площади кристалла. Основной недостаток этого метода состоит в том, что при разных размерах кристаллов невозможно вырезать все кристаллы с одной пластины. Примерно половина кристаллов попадают на линию обреза и уходят в брак.

Таблица 1. Структура затрат на подготовку производства

|

Тип производства |

Стоимость фотошаблонов, тыс. долл. |

Стоимость одной пластины, долл. |

Стоимость одного мм2 |

Стоимость одного мм2 с учетом фотошаблонов, центы |

Стоимость фотошаблонов |

|

Серийное производство (более 1000 пластин) |

80 |

400 |

1,5 |

1,9 |

100 |

|

Мелкосерийное производство |

80 |

800 |

3 |

16 |

100 |

|

Маршрут MLM (24 пластины) |

20 |

2000 |

7,7 |

11 |

68 |

|

Маршрут MPW |

8 |

800 |

5,3 |

28 |

10 |

|

Маршрут MPW (100 кристаллов) |

8 |

800 |

- |

340 |

8,5 |

В симбиозе с производителями существуют компании, которые производят объединение заказов в один комплект шаблонов по типу производственного маршрута, размерам кристаллов и объемам производства. Объединенные заказы снижают потери при разделении пластин на кристаллы, но требуют больше времени на подготовку производства [3].

Еще один метод снижения затрат на подготовку производства основан на возможности экспозиции пластины не полным кадром, а только его частью. Для этого в установке фотолитографии должна быть вторая маска, закрывающая часть фотошаблона. При этом, один фотошаблон объединяет рисунок двух или четырех топологических слоев. Метод называется (Multy Layer Musk ― MLM). Размер кадра экспозиции уменьшается в два или четыре раза соответственно. Уменьшение кадра экспозиции и необходимость менять дополнительные маски снижают производительность оборудования и повышают стоимость пластин.

Соотношение затрат на подготовку и освоение производства можно оценить на основе следующих усредненных показателей для КМОП технологического процесса с минимальными размерами 180 нм на пластинах диаметром 200 мм (табл. 1).

Существуют определенные предпочтения производителей в выборе маршрута для мелкосерийного производства. Компания X-FAB использует маршрут MLM. Это позволяет ей поддерживать большое количество разнообразных производственных маршрутов с минимальными затратами на подготовку производства. Маршрут MPW используется для ограниченного количества наиболее востребованных производственных маршрутов. Компания «Silterra» имеет меньше вариантов производственных маршрутов и использует метод MPW. Маршрут MLM используется только по специальному соглашению с заказчиком.

Модификации производственного маршрута

Компании, реализующие бизнес-модель «разумного» производства, сами стремятся расширить возможности выбора элементов микросхем. Для этого базовые маршруты имеют большое количество модификаций, расширяющих состав элементов. Например, компании «X-FAB» и «Silterra» могут реализовать в структуре микросхемы любую комбинацию следующих элементов:

- конденсаторы со структурой металл-диэлектрик-металл с высокой удельной емкостью или с высоким пробивным напряжением;

- индукторы в слое металлизации толщиной более двух микрометров;

- поликремниевые резисторы с заданным значением слоевого сопротивления в диапазоне от 80 до 1000 Ом на квадрат;

- КМОП транзисторы с высокими и низкими пороговыми напряжениями;

- КМОП транзисторы с минимальными размерами и низким напряжением питания для быстродействующих блоков и на том же кристалле высоковольтные КМОП-транзисторы;

- биполярные транзисторы на основе КМОП структуры или с использованием эпитаксиальных слоев (только X-FAB);

- изоляция от подложки n-МОП транзисторов с использованием скрытого n-слоя;

- число уровней металлизации от трех до шести по требованию заказчика;

- комплексная модификация процесса для реализации блоков однократно программируемых ПЗУ;

-

комплексная модификация процесса для реализации блоков FLASH памяти

(только «X-FAB»).

Расширение числа типов элементов повышает стоимость производства. Однако, в реальных проектах обычно не требуется более 2÷4 типов дополнительных элементов, не входящих в базовый маршрут. Стоимость производства оценивается по числу циклов с использованием фотолитографии. Стоимость производственного цикла в базовом маршруте около 30 долларов, цикла формирования дополнительных элементов ― 40 долларов для каждой пластины. Цены приведены для маршрутов типа MPW и базового, в которых на каждом шаблоне только один кадр экспозиции. Для маршрута типа MLM цены надо увеличить в 2÷3 раза.

Примеры модификации производства для конкретных заказчиков

Повышение энергоэффективности микросхемы за счет изменения параметров ее физической структуры осуществила одна из российских компаний. Первоначально разрабатывалась одна микросхема специализированного процессора с максимальной тактовой частотой 200 МГц и потребляемой мощностью 1 Вт. Позднее появился заказ на энергосберегающий вариант процессора с теми же функциями и тактовой частотой 40 МГц. Главный недостаток быстродействующего варианта заключался в большом токе утечки в «спящем» режиме ― около 4 мА. Оценки параметров показали, что проблема утечек может быть решена увеличением пороговых напряжений КМОП транзисторов на 150 мВ. Снижения динамической мощности можно достичь, уменьшив толщину проводников металлизации и соответствующие емкости между линиями связи. Разработчики согласовали с производителем (компанией «Silterra») необходимые изменения маршрута без изменений в фотошаблонах. В первой же партии были изготовлены оба типа микросхем и оба типа были успешно аттестованы. Сравнение показало, что ток утечек в энергосберегающем варианте уменьшился до 0,1 мА, а мощность для тактовой частоты 40 МГц снизилась на 20 %.

В сфере цветных матричных фотоприемников для фото и видеоаппаратуры сейчас происходят кардинальные изменения. Идет переход на фотоприемники с глубинным цветоделением в кремнии без внешних оптических фильтров. Оригинальные структуры цветных фотоприемников разработаны ФГУП «Научно-исследовательский институт физических проблем им. Ф. В. Лукина» и московской компанией «Юник Ай Сиз». Для реализации этих структур в составе КМОП микросхем потребовался комплекс изменений в типовом производственном маршруте:

-

введены 3 дополнительных легированных слоя с максимальной энергией имплантации

1 МэВ; - разработаны маски для легирования с большими энергиями;

- исключены фиктивные элементы в слоях металлизации над фотоприемниками;

- введены металлические экраны для защиты аналоговых блоков от воздействия света;

- уменьшена толщина слоев металлизации и изоляции;

- все слои изоляции над фотоприемниками имеют одинаковый коэффициент преломления. Для этого локально удаляется пассивирующий слой нитрида кремния.

Новые структуры цветных матричных фотоприемников реализованы в составе фоточувствительных микросхем, изготовленных компаниями «X-FAB» и «Silterra». Процесс разработки и согласования производственного маршрута занял около года. Новый производственный маршрут обеспечивает формирование структур цветных фотоприемников и КМОП транзисторов с параметрами, идентичными базовому маршруту. Это позволяет использовать в фоточувствительных микросхемах имеющиеся у производителя библиотеки цифровых и аналоговых элементов и сложнофункциональных блоков.

Следует особо отметить, что разработка нового производственного маршрута велась без проведения финансовых расчетов между участниками проекта. Основным продуктом стала совместная интеллектуальная собственность.

Новые методы проектирования

Во множестве случаев себестоимость мелкосерийных микросхем определяется затратами на подготовку производства. Снижение доли этих затрат в себестоимости микросхем возможно только за счет увеличения объемов выпуска. Расширение функций микросхем позволяет сократить номенклатуру продукции, увеличить объем выпуска каждого типа и сократить затраты на подготовку производства.

Обычно большая часть площади кристалла аналого-цифровой микросхемы занята чувствительными элементами, аналоговыми блоками, блоками ввода-вывода информации. Цифровая часть занимает 10÷25 % площади. Параметры чувствительности определяются аналоговой частью, а функции обработки ― цифровой. Расширение функциональных возможностей достигается усложнением цифровой части микросхемы. Легко обеспечить широкие возможности цифровой обработки, разместив на кристалле микропроцессор. Однако, это возможно только при отсутствии жестких ограничений на потребляемую мощность. В подавляющем большинстве случаев ограничения на мощность определяют выбор цифрового блока на основе конечного автомата. Расширение функций цифрового автомата обычно ограничивается числом вариантов менее десяти. Площадь цифрового блока возрастает не более, чем вдвое, а общая площадь кристалла всего на несколько процентов. Установка требуемых функций многофункциональной микросхемы производится программированием энергонезависимой памяти или подключением дополнительных установочных входов к потенциалам «земли» и питания. В России имеются примеры разработки многофункциональных контроллеров для систем пожарной безопасности.

Для дальнейшего освоения бизнес-модели «разумного» производства в России необходимо создать структуру, которая объединяла бы технологически совместимые проекты в один комплект фотошаблонов и размещала заказы в компаниях, поддерживающих мелкосерийное производство.

Заключение

Инициатором модификации производственного маршрута всегда выступает разработчик микросхем. Модификация должна быть обоснованной и реализуемой. Для этого требуется изучение возможностей технологии и оценка затрат на внедрение новых процессов. Оценка параметров новых элементов микросхем и расчет режимов их формирования требуют проведения дополнительного этапа физико-технологического моделирования структуры микросхемы. Согласование изменений в производственном маршруте требует взаимодействия не только с менеджерами компании производителя, но и с техническими специалистами. Технологи должны модифицировать модель производственного маршрута и внести изменения в программы автоматического управления технологическими процессами. Высокая степень автоматизации современного производства обеспечивает управляемость технологического маршрута. Современные средства технологического проектирования позволяют получить требуемые характеристики новых элементов структуры в первой же партии пластин.

В Москве поддержку проектов и связь с компанией «X-FAB» осуществляет ООО «ИРИМЕЛ». Поддержку проектов и связь с компанией «Silterra» проводит ЗАО «Цифровые решения». Представители компании «X-FAB» есть также в Воронеже.

Список литературы

[1] Адамов Д.Ю., Матвеенко О.С. Новые технологии для контроллеров интеллектуальных датчиков // Датчики и системы. 2009. № 9. С. 50-51.

[2] Сухопаров А.И. Проект «Ангстрем-Т»: первая российская smart-foundry // Электроника: Наука, Технология, Бизнес. 2008. № 6. С. 4-9.

[3] Адамов Ю.Ф. Проблемы проектирования контроллеров интеллектуальных датчиков // Сб. трудов 4-й Всероссийской научно-технической конференции «Проблемы разработки перспективных микро- и наноэлектронных систем - 2010» / под общ. ред. академика РАН А.Л. Стемпковского. М.: ИППМ РАН, 2010. С. 597-600.