Исследование прочностных свойств балластного материала, засоренными барханными песками

Аннотация

Дата поступления статьи: 29.10.2012Статья посвящена задаче по определению прочностных свойств щебеночного балласта засоренными барханными песками в том числе при действии вибродинамических нагрузок. По результатам лабораторных экспериментов впервые были получены зависимости снижения удельного сцепления и угла внутреннего трения щебеночного балластного материала от плотности и процента засорения барханными песками при действии как статических, так при действии вибродинамических нагрузок.

Ключевые слова: щебеночный балласт, барханные пески, засоритель, вибростабилометр, удельное сцепление, угол вн. Трения

05.22.06 - Железнодорожный путь, изыскание и проектирование железных дорог

Введение.

Щебеночный балластный материал имеет наибольшее распространение на сети железных дорог, в том числе в Республике Узбекистан и оказывает большое влияние на прочность и деформативность железнодорожного пути. В связи с этим к нему предъявляется ряд особых требований. На качество балласта негативно влияет наличие засорителей. Один из наиболее часто наблюдаемых засорителей балласта на железнодорожных линиях Узбекистана барханные пески в пескозаносимых участках железнодорожных магистралей.

Вопрос о прочностных свойствах щебня балластной призмы, засоренного барханными песками на пескозанасимых участках с учётом вибродинамического воздействия от проходящих поездов не изучен и его решение требует постановки и проведения специальных исследований.

- Особенности щебеночного балласта, засоренного барханными песками.

Для исследования прочностных свойств балластного материала засоренными барханными песками был отобран щебень из тела балластной призмы и барханный песок из тела земляного полотна на участке пути Навои – Бухара Узбекских железных дорог, который располагался в пустыне Кызылкум. Верхнее строение пути представлено рельсами Р65, сваренными в плети длиной 800м. Уравнительные пролеты состоят из трех рельсов длиной 25 м со стыковыми шестидырными накладками. Уложены железобетонные шпалы с эпюрой 1840 шт/км, скрепления типа КБ, ширина колеи 1520 мм. Балластная призма однослойная. Слой щебня под шпалой толщиной 40 см отсыпан щебнем твердых пород фракциями от 25 до 60 мм. Балластный слой засорен барханными песками. Степень засорения 18-20%.

Таблица 1. Гранулометрический состав барханных песков Кызылкума.

|

Фракция, мм |

1-0,5 |

0,5-0,25 |

0,25-0,10 |

0,10-0,05 |

<0,05 |

|

Содержание, % |

0,5 |

1,7 |

76,2 |

18,1 |

3,5 |

Отличительная особенность барханных песков это – незначительное содержание пылеватых и глинистых частиц менее 0,05 мм. Из таблицы 1 видно, что в барханных песках Кызылкумов значительно преобладают частицы мелкого песка (0,25-0,10 мм) [2,7].

- 2.Методика подготовки и испытания щебня, засоренного барханными песками.

Современные методы предусматривают использование различного оборудования для определения прочностных свойств балластного материала, в том числе засоренного барханными песками, что обуславливает получение различающихся результатов. Основываясь на данных литературных источников [1], авторы считают целесообразным определение прочностных показателей щебня, засоренными барханными песками, в условиях трехосного сжатия.

Балластный слой железнодорожного пути под воздействием поездов воспринимает кратковременные повторяющиеся нагрузки, которые возрастают очень быстро и действуют сравнительно короткое время. В результате такого воздействия можно считать, что балласт сохраняет свою естественную плотность и влажность. В связи с этим, испытание щебеночного балласта из гранитного щебня, засоренными барханными песками, воспринимающего вибродинамическую нагрузку, должно осуществляться по методике неконсолидированно-недренированных испытаний.

Определение чувствительности щебеночного балласта к действию вибродинамической нагрузки представляет определенные трудности. В РФ. такого рода приборы (стабилометры), в которых можно смоделировать характер вибродинамического воздействия на балластный слой, отсутствуют. Прежде всего это связанно с необходимостью испытания образцов больших размеров. Для решения этой задачи был предложен и апробирован способ, при котором размеры фракции фактического щебня были уменьшены в 5 раз. В этом случае удалось определить прочностные характеристики щебня в вибростабилометре ЛИИЖТа. Размеры образца в этом случае составили: высота – 140 мм, диаметр – 68 мм.

Такой подход к испытаниям был проверен и подтвержден при испытаниях фактического щебня в большом вакуумном стабилометре ЛИИЖТа и на смесях с масштабом моделирования равным 5 при действии статической нагрузки [3,4,6]. Результаты таких исследований приведены в таблице 2.

Таблица 2. Результаты определения прочностных свойств гранитного щебня в вакуумном и вибростабилометре.

|

Испытания |

Прочностные характеристики щебня фракции 25-60 мм. |

Прочностные характеристики щебня фракции 5-12 мм. |

||

|

Сцепление с, кг/см2 |

Угол вн. трения φ, град |

Сцепление с, кг/см2 |

Угол вн. трения φ, град |

|

|

Испытания №1 |

0,17 |

43 |

0,16 |

41 |

|

Испытания №2 |

0,18 |

43 |

0,15 |

41 |

|

Испытания №3 |

0,18 |

42 |

0,17 |

43 |

|

Испытания №4 |

0,16 |

41 |

0,15 |

42 |

|

Испытания №5 |

0,17 |

42 |

0,16 |

43 |

|

Среднее: |

0,17 |

42 |

0,16 |

42 |

Результаты сравнительных испытаний при действии статической нагрузки (таблица 2) в вакуумном стабилометре и в вибростабилометре показали, что разброс значений прочностных характеристик составляет не более 10%, что лежит в пределах точности измерений определяемых величин.

Вследствие этого можно сделать вывод, что уменьшение размеров всех фракций в 5 раз при соблюдении их процентного содержания в соответствии с ГОСТ 7392-2002 не приводит к существенному изменению прочностных характеристик. Следовательно, это дает возможность использовать такой подход для исследования свойств балластного материала, засоренными барханными песками, в условиях действия вибродинамической нагрузки в стабилометре конструкции ЛИИЖТа.

Подготовка образца для исследования прочностных свойств балластного материала, засоренными барханными песками, производилась в следующей последовательности. Гранитный щебень отобранный из тела балластного слоя и барханный песок, так же отобранный из тела земляного полотна на экспериментальных участках, в лабораторных условиях высушивались до воздушно сухого состояния. Затем гранитный щебень тщательно измельчался. Измельченный щебень просеивался через сито с отверстиями 3, 5, 7, 10 и 12мм. В результате измельченный и просееный щебень уменьшался по размеру в 5 раз при соблюдении их процентного содержания в соответствии с ГОСТ 7392-2002. Фракции смеси перемешивали в одну массу (таблица 3). Высушенные барханные пески до воздушно-сухого состояния затворялись дистиллированной водой для достижения требуемой влажности. Тщательно перемешанную массу барханных песков укладывали в эксикаторы на шесть часов с целью ликвидации возможной неравномерности в распределении влажности. По истечении указанного срока в щебеночную смесь добавлялся увлажненный барханный песок. Полученная смесь из гранитного щебня и песка укладывалась в специальный цилиндрический шаблон, и уплотнялась до требуемой плотности.

Таблица 3.Фракционной состав смеси и щебня по ГОСТ 7392-2002.

|

Фракции в смеси |

Фракция, мм |

12-14 |

10-12 |

7-10 |

5-7 |

3-5 |

|

% |

5 |

30 |

35 |

25 |

5 |

|

|

Фракции по ГОСТ 7392-2002 |

Фракция, мм |

60-70 |

50-60 |

35-50 |

25-35 |

15-25 |

|

% |

5 |

18 - 40 |

32 - 42 |

18 - 45 |

5 |

В наших лабораторных испытаниях барханные пески увлажнялись до влажности 6, 8, 10, 12 %. В щебень добавлялся барханный песок порциями 5, 15, 25, 35% от общей массы навески. При 35% засорении балластного материала назначается глубокая очистка балластной призмы [8], поэтому исследования при большем проценте засорения не выполнялись.

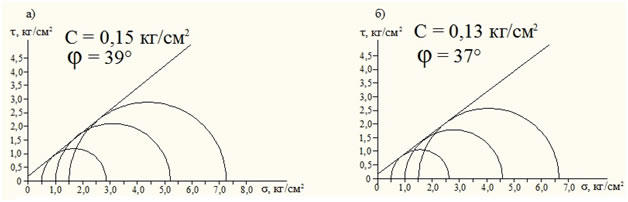

Для определения прочностных характеристик гранитного щебня, засоренными барханными песками, в камере стабилометра создавалось гидростатическое давление равное 0,5, 1,0 и 1,5 кгс/см2. Полученные при этих значениях бокового давления разрушающие избыточные напряжения позволили построить круги Мора, огибающие к которым определяют значения сцепления и угла внутреннего трения. Пример определения удельного сцепления и угла внутреннего трения гранитного щебня, засоренными барханными песками показан на рис. 1.

Рис. 1. Определение удельного сцепления и угла внутреннего трения гранитного щебня, засоренными барханными песками. При влажности барханного песка 8%; при засоренности щебня, песком 15%; при плотности образца 1,61 г/см3 а) при статических нагрузках; б) при максимальной вибродинамической нагрузке.

- 3.Результаты лабораторных исследований.

Для оценки влияния вибродинамического воздействия на прочностные характеристики гранитного щебня, засоренного барханными песками, использовались показатели относительного снижения удельного сцепления и угла внутреннего трения, определяемых по следующим формулам:

![]()

где: cст и φст – удельное сцепление и угол внутреннего трения при действии статической нагрузки;

cдин и φдин – удельное сцепление и угол внутреннего трения при действии максимальной вибродинамической нагрузки, составившей 600 мкм.

Результаты лабораторных испытаний по определению прочностных характеристик гранитного щебня, засоренного барханными песками, при действии статической и вибродинамической нагрузки представлены в таблице 4.

Таблица 4.Показатели относительного снижения прочностных характеристик гранитного щебня, засоренного барханами песками, при действии статической и вибродинамической нагрузки.

|

Объемный вес, г/см3 |

Влажность, % |

Песок, % |

Статика |

Динамика |

Относительное снижение удельного сцепления Кс |

Относительное снижение угла внутреннего трения Кφ |

||

|

c, кг/см2 |

φ, град |

c, кг/см2 |

φ, град |

|||||

|

1,61 |

6 |

5 |

0,16 |

42,6 |

0,15 |

41,2 |

0,06 |

0,03 |

|

8 |

0,16 |

41,9 |

0,15 |

38,9 |

0,06 |

0,07 |

||

|

10 |

0,16 |

41,1 |

0,14 |

38,3 |

0,12 |

0,07 |

||

|

12 |

0,15 |

41,2 |

0,14 |

38,7 |

0,07 |

0,06 |

||

|

среднее |

0,16 |

41,7 |

0,14 |

39,3 |

0,12 |

0,06 |

||

|

6 |

15 |

0,16 |

41,2 |

0,14 |

38,1 |

0,13 |

0,08 |

|

|

8 |

0,15 |

39,5 |

0,13 |

37,3 |

0,13 |

0,06 |

||

|

10 |

0,14 |

39,0 |

0,12 |

36,8 |

0,14 |

0,06 |

||

|

12 |

0,14 |

38,9 |

0,12 |

36,2 |

0,14 |

0,07 |

||

|

среднее |

0,15 |

39,7 |

0,13 |

37,1 |

0,13 |

0,07 |

||

|

6 |

25 |

0,14 |

38,4 |

0,12 |

35,1 |

0,14 |

0,09 |

|

|

8 |

0,14 |

38,2 |

0,12 |

34,8 |

0,14 |

0,09 |

||

|

10 |

0,13 |

37,5 |

0,11 |

33,8 |

0,15 |

0,10 |

||

|

12 |

0,13 |

37,0 |

0,11 |

33,2 |

0,15 |

0,10 |

||

|

среднее |

0,14 |

37,8 |

0,12 |

34,2 |

0,14 |

0,10 |

||

|

6 |

35 |

0,13 |

37,2 |

0,11 |

33,1 |

0,15 |

0,11 |

|

|

8 |

0,12 |

37,1 |

0,10 |

32,1 |

0,17 |

0,13 |

||

|

10 |

0,12 |

36,5 |

0,10 |

31,5 |

0,17 |

0,14 |

||

|

12 |

0,12 |

36,1 |

0,09 |

31,2 |

0,25 |

0,14 |

||

|

среднее |

0,12 |

36,7 |

0,10 |

32,0 |

0,17 |

0,13 |

||

Анализ результатов таблицы 4 показывает, что при действии статической нагрузки и при действии вибродинамической нагрузки, в пределах одного и того же процента засорения при влажности от 6 до 12% прочностные характеристики гранитного щебня, засоренного барханными песками практически не меняются. Разница в получаемых величинах лежит в пределах точности измерений. Т.е. влажность песка при засорении до 35% не оказывает существенного влияния на прочностные свойства гранитного щебня.

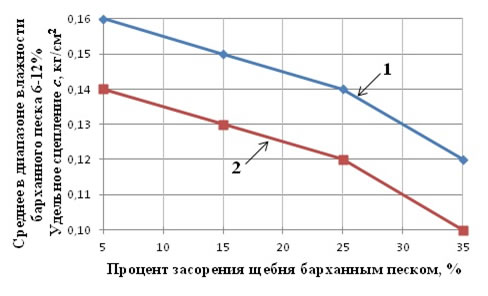

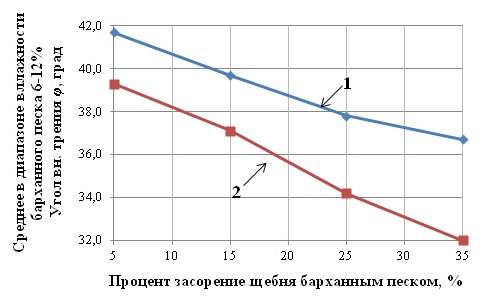

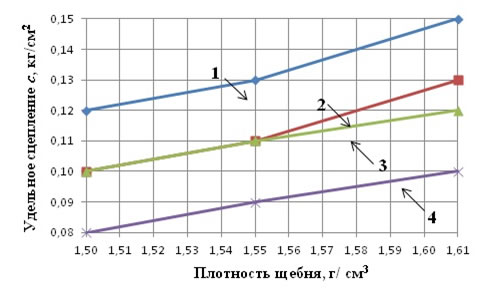

Из данных таблицы 4 видно, что при увеличении процента засорения происходит снижение удельного сцепления и угла внутреннего трения как при действии статической, так при действии вибродинамической нагрузки. На рис. 2 и 3 представлены зависимости влияния процента засоренности щебня на величину удельного сцепления и угла внутреннего трения.

Рис. 2. Зависимость изменения удельного сцепления от процента засорения щебня барханными песками.

1 – при статических нагрузках; 2 – при вибродинамических нагрузках

Анализ усредненных величин удельного сцепления, с (рис. 2), показывает, что при засорении гранитного щебня барханными песками на 5%, дает величину удельного сцепления равным 0,16 кг/см2 при статической и 0,14 кг/см2 при вибродинамических нагрузках. При добавлении в чистый щебень 35% барханного песка значение удельного сцепления гранитного щебня уменьшилось до 0,12 кг/см2 и 0,10 кг/см2 при статической и при вибродинамических нагрузках, соответственно. Т.е. снижение составило при статических нагрузках 25%, при вибродинамических нагрузках 29%.

Рис 3 Зависимость изменения угла внутреннего трения от процента засорения щебня барханными песками.

1 – при статических нагрузках; 2 – при вибродинамических нагрузках.

Снижение угла внутреннего трения, φ (рис. 3) в рассматриваемом диапазоне засорения щебня барханными песками составляет 12 и 19% при действии статической и вибродинамической нагрузки соответственно.

Таким образом, засорение щебня барханными песками до 35% приводит к более интенсивному снижению c и φ в условиях вибродинамической нагрузки.

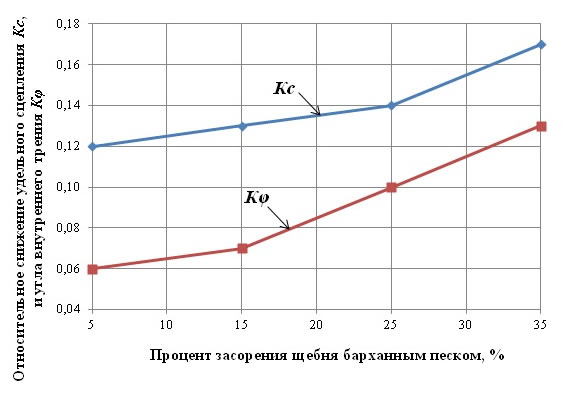

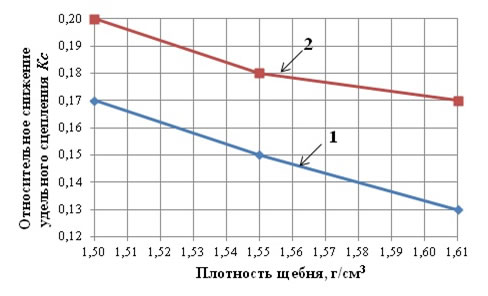

Для оценки влияния вибродинамического воздействия на прочностные характеристики гранитного щебня, засоренного барханными песками, использовались показатели относительного снижения удельного сцепления и угла внутреннего трения, определяемые в долях единиц по формулам 1 и 2. Зависимость изменения показателя относительного снижения удельного сцепления и угла внутреннего трения от засорения щебня барханными песками представлена на рис. 4.

Рис. 4. Зависимость изменения показателя относительного снижения удельного сцепления Кс и угла внутреннего трения Кφ от процента засорения щебня барханными песками.

Анализ величин Кс и Кφ, полученных в лабораторных испытаниях, показывает (рис. 4), что гранитный щебень, при засорении барханными песками до 5% мало чувствителен к вибродинамической нагрузке. Коэффициент относительного снижения сцепления составляет всего 0,12, а коэффициент относительного снижения угла внутреннего трения 0,06.

Максимальная чувствительность щебня при действии вибродинамической нагрузки достигается при засоренности 35%. При этом коэффициент относительного снижения сцепления составляет 0,17, а коэффициент относительного снижения угла внутреннего трения 0,13.

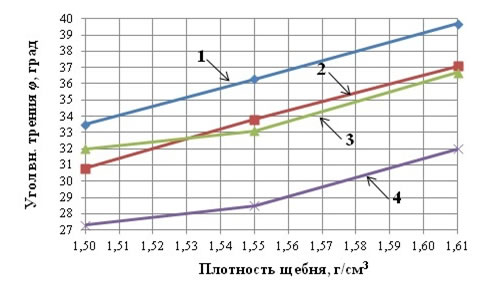

Известно [2], что удельное сцепление и угол внутреннего трения грунта зависят от плотности грунта. В лабораторных испытаниях также исследовались изменения величин с и φ в зависимости от плотности щебня. Исследования проводились на образцах с плотностью смеси 1,61; 1,55 и 1,50 г/см3 и при засоренности этих образцов барханными песками 15 и 35%. Результаты экспериментов приведены в таблице 5 и на рис. 5 и рис. 6.

Таблица 5. Показатели относительного снижения прочностных характеристик гранитного щебня, засоренного барханами песками, с различной плотностью при действии статической и вибродинамической нагрузки.

|

Объемный вес г/см3 |

Песок, % |

Статика |

Динамика |

Относительное снижение удельного сцепления Кс |

Относительное снижение угла внутреннего трения Кφ |

||

|

Сцепление с, % |

Угол вн. трения φ, % |

Сцепление с, % |

Угол вн. трения φ, % |

||||

|

1,61 |

15 |

0,15 |

39,7 |

0,13 |

37,1 |

0,13 |

0,07 |

|

35 |

0,12 |

36,7 |

0,10 |

32,0 |

0,17 |

0,13 |

|

|

1,55 |

15 |

0,13 |

36,3 |

0,11 |

33,8 |

0,15 |

0,07 |

|

35 |

0,11 |

33,1 |

0,09 |

28,5 |

0,18 |

0,14 |

|

|

1,50 |

15 |

0,12 |

33,5 |

0,10 |

30,8 |

0,17 |

0,08 |

|

35 |

0,10 |

32,0 |

0,08 |

27,3 |

0,20 |

0,15 |

|

Рис 5. Зависимость изменения показателя удельного сцепления от плотности щебня. 1,2 – при проценте засорения щебня барханным песком 15%; 3,4 – при проценте засорения щебня барханным песком 35%. 1,3 – при статических нагрузках; 2,4 – при вибродинамических нагрузках.

Рис 6. Зависимость изменения показателя угла внутреннего трения от плотности щебня.

1,2 – при проценте засорения щебня барханным песком 15%; статических нагрузках; 3,4 – при проценте засорения щебня барханным песком 35%. 1,3 – при статических нагрузках; 2,4 – при вибродинамических нагрузках.

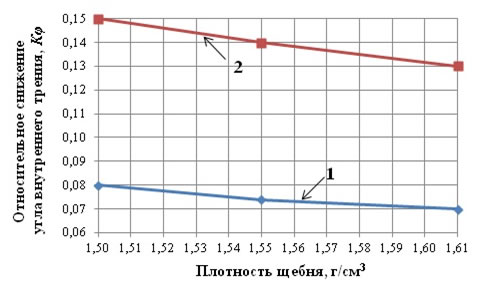

С ростом плотности чувствительность щебня к действию вибродинамическим нагрузкам снижается (таблица 5, и рис. 5 и рис. 6). При увеличение плотности от 1,50 до 1,61 г/ см3 и при проценте засорения 15% показатель Kc снизился с 0,17 до 0,13. Показатель Kφ от 0,08 до 0,07. Т.е. снижение Kc составило 23%, Kφ 13%.

При увеличение плотности от 1,50 до 1,61 г/ см3 и при проценте засорения 35% коэффициент относительного снижения удельного сцепления Kc составило 15%, коэффициент относительного снижения угла внутреннего трения Kφ составило 13%.

Результаты исследования зависимости показателя относительного снижения удельного сцепление от плотности щебня представлены на рис. 7.

Рис. 7. Зависимость изменения показателя относительного снижения удельного сцепления Кс от плотности щебня.

1 – при проценте засорения щебня барханным песком 15%; 2 – при проценте засорения щебня барханным песком 35%.

Зависимость изменения показателя относительного снижение угла внутреннего трения от плотности щебня представлена на рис. 8.

Рис. 8. Зависимость изменения показателя относительного снижения угла внутреннего трения Кφ от плотности щебня.

1 – при проценте засорения щебня барханным песком 15%; 2 – при проценте засорения щебня барханным песком 35%.

Совершенно очевидно, что с позиции обеспечения надежности и устойчивости балластной призмы железнодорожного пути необходимо своевременно производить очистку балластной призмы с её уплотнением до требуемой плотности.

Выводы.

Выполненные исследования прочностных свойств балластного материала, засоренными барханными песками, под влиянием статической и вибродинамической нагрузки позволяют сделать следующие выводы:

- Засорения щебня барханными песками приводит к снижению прочностных характеристик как при действии статической, так при действии вибродинамической нагрузки. При проценте засорении гранитного щебня барханными песками от 5 до 35% величина удельного сцепления снизилась при статических нагрузках на 25%, при вибродинамических нагрузках на 29%. Снижение угла внутреннего трения, φ в рассматриваемом диапазоне засорения щебня барханными песками составляет 12 и 19% при действии статической и вибродинамической нагрузки соответственно.

- Рост процента засорения приводит к повышенному чувствительности щебня при действии вибродинамической нагрузки. Максимальное снижение с и φ регистрируется при засорении 35% и составляет 29% для удельного сцепления и 19% для угла внутреннего трения.

- Уменьшением плотности и повышением процента засоренности щебня барханными песками приводит к увеличению чувствительности щебня к действию вибродинамической нагрузки.

Список литературы:

- Современные методы определения характеристик механических свойств грунтов./ Сидоров Н.Н., Сипидин В.П. –Л.: Стройиздат, 1972. – 136 с.

- Несущая способность земляного полотна, отсыпанного барханными песками, воспринимающими повышенную вибродинамическую нагрузку./ Абдукамилов Ш.Ш.// Диссертация на соискание ученой степени кандидата технических наук. СПб., 2011. -161 с.

- Влияние плотности и гранулометрического состава щебня на его прочностные характеристики./ Николайтист Д.С. // Неделя науки – 2009. ПГУПС., 2009. -87-90 с.

- Чувствительность щебеночного балласта к вибродинамическому воздействию./ Прокудин И.В., Колос А.Ф., Николайтист Д.С., Щукин А.В., Козлов И.С.

- ГОСТ 7392-2002 “Щебень из плотных пород для балластного слоя железнодорожного пути. Технические условия”.

- Отчет о научно-исследовательской работе. Нормативы на щебеночный балласт и конструкцию балластной призмы на участках со скоростями движения более 140 км/час при совмещенном и выделенном высокоскоростном участке пассажирского движения./ Прокудин И.В., Николайтист Д.С.// СПб., 2009. - 44 с.

- Железные дороги в песчаных пустынях. Проектирование, сооружение земляного полотна и эксплуатация пути. / Закиров Р.С. // М.: Транспорт, 1980. 221 с.

- ЦПТ – 53 Технических условиях на роботы по ремонту и планово – предупредительной выправки пути. – М., 2004. – 182 с.