Применение труб коррозионно-стойкого исполнения для обеспечения надежности нефтегазотранспортных систем Западной Сибири

Аннотация

Дата поступления статьи: 20.12.2012В статье рассмотрены типы труб, применяемые для транспортировки углеводородных ресурсов на нефтяных и газовых промыслах Западной Сибири. В статье представлен анализ статистических данных и материалов по борьбе с коррозией в Западно-Сибирском регионе. В статье также представлены наиболее оптимальные и эффективные варианты борьбы с коррозией с использованием труб с высокой коррозионной устойчивостью.

Ключевые слова: агрессивная среда, инцидент, коррозия, легированная сталь, надежность, отказ, трубопровод

25.00.19 - Строительство и эксплуатация нефтегазоводов, баз и хранилищ

Введение. Обеспечение надежности работы трубопроводного транспорта является очень важным вопросом, в особенности, когда в последнее время контроль за предприятиями топливно-энергетического комплекса (ТЭК) значительно ужесточен. Необходимо решать проблему снижения уровня риска возникновения аварий и инцидентов с экологическими последствиями. Многолетняя статистика свидетельствует, что одной из основных причин аварий является внутренняя коррозия. Коррозионные процессы приводят к снижению механической прочности труб, и как следствие – к отказам трубопроводов. Около 90 % отказов нефтетранспортных сетей являются следствием коррозионных повреждений. Из общего числа аварий 50-55 % приходится на долю систем нефтесбора и 30-35 % - на долю трубопроводов поддержания пластового давления. Порядка 42 % труб не выдерживают пятилетней эксплуатации, а 17 % - даже и двух лет.

С увеличением инцидентов на трубопроводах растет потребность в капитальном ремонте, неуклонно растут затраты на проведение ремонтов, а в следствии простоя трубопроводов снижаются показатели по добыче нефти. В то время как площади загрязненных земель увеличиваются высокими темпами. Все это в свою очередь грозит предъявлением серьезных штрафных санкций, повышением затрат на капитальный ремонт трубопроводов и на природоохранные мероприятия.

Выбор наиболее оптимального типа труб для Западно-Сибирского региона.

Основными причинами отказов трубопроводного транспорта в Западной Сибири являются [3]:

- Не соответствие планируемых объемов добычи фактическим, то есть отсутствие фактического заполнения трубопроводов, расслоение потока жидкости и выделение свободной воды по нижней образующей (что приводит к возникновению локальной и ручейковой коррозии по нижней образующей).

- Перекачка сильноагрессивной жидкости добываемой из пластов ЮС и Ач, с аномально высоким содержанием НСО3. Большая часть отказов на ингибируемых направлениях с наработкой до первого отказа менее 5 лет также связана с высокой агрессивностью перекачиваемой жидкости добываемой с Юрских и Ачимовских отложений.

- Не соответствие применяемых материалов агрессивности перекачиваемой жидкости.

Использование труб с высокой коррозионной устойчивостью на участках трубопроводов, эксплуатация которых осложнена высоким уровнем отказов, низкой наработкой и значительными затратами на ликвидацию последствий отказов, является экономически обоснованным.

Эффект достигается за счет снижения затрат на капитальный ремонт, затрат на выполнение работ по рекультивации загрязненных участков, затрат на ингибиторную защиту. Опыт нефтяных компаний показывает высокую технологическую эффективность и надежность трубопроводных систем, построенных с использованием труб с высокой коррозионной устойчивостью, изготовленных по современным технологиям.[1].

Таблица № 1

Определение степени коррозионного воздействия среды

|

Коррозионное проникновение, мм/год |

Скорость коррозии |

Степень агрессивного воздействия среды |

|

От 0 до 0,01 включительно |

От 0 до 0,02 включительно |

Неагрессивная |

|

Свыше 0,01 до 0,1 включительно |

Свыше 0,02 до 0,05 включительно |

Слабоагрессивная |

|

Свыше 0,1 до 0,5 включительно |

Свыше 0,05 до 0,25 включительно |

Среднеагрессивная |

|

Свыше 0,5 |

Свыше 0,25 |

Сильноагрессивная |

Скорость коррозии по заключению специалистов охраны окружающей среды на месторождениях Западной Сибири достигает 4 мм в год. Что характеризует перекачиваемую среду как сильноагрессивную (см. таблицу № 1).

В настоящее время для защиты трубопроводов от коррозии применяется ряд мероприятий, а именно:

- добавка в закачиваемые воды ингибиторов коррозии;

- применение низколегированных и легированных сталей для изготовления трубной продукции;

- защита поверхности труб противокоррозионными реагентами (типы покрытий представлены в таблице № 2).

Таблица № 2

Типы внутренних защитных покрытий, применяемых в Западной Сибири

|

Условия нанесения покрытия |

Тип защитного покрытия |

Кол-во слоев |

Суммарная |

Степень агрессивности транспортируемой среды |

||

|

1 |

2 |

3 |

4 |

5 |

||

|

Базовое |

Лакокрасочные покрытия на основе двухкомпонентных эпоксидных, модифицированных эпоксидных и фенольных материалов, содержащих растворитель |

2–5 |

125–300 |

Неагрессивная, |

||

|

Базовое |

Лакокрасочные покрытия на основе двухкомпонентных эпоксидных, модифицированных эпоксидных материалов: |

|

300–500 |

Неагрессивная, |

||

|

- с высоким (>70%) содержанием сухого остатка; |

1–2 |

|

|

|||

|

- не содержащих растворитель |

1 |

|

|

|||

|

Базовое |

Порошковые покрытия на основе полимерных эпоксидных и модифицированных эпоксидных материалов, наносимых по жидкой адгезионной грунтовке (праймеру) |

1 |

300-500 |

Неагрессивная, |

||

|

Базовое |

Стеклоэмалевые покрытия |

|

|

|

||

|

|

- безгрунтовое |

1 |

300 |

Неагрессивная, |

||

|

|

- покровное |

2 |

400 |

Неагрессивная, |

||

|

*Примечание – Для сильноагрессивных сред применяются покрытия только на основе фенольных смол |

||||||

Промышленный опыт показывает, что применение ингибиторов помимо капитальных вложений в строительство узлов ингибирования, требует постоянных эксплуатационных затрат, связанных с расходами реагентов, обслуживания дополнительного оборудования и регулярным контролем эффективности защиты.[6].

Применение труб из низколегированных и легированных сталей позволяет увеличить срок их эксплуатации, однако практика применения показала их экономическую неконкурентоспособность на малых нефтяных месторождениях.[7].

Нанесение полимерного покрытия (в соответствии с ТУ 1327-023-43826012-01) производится двумя типами пластических масс:

- термопластичные материалы: поливинилхлорид, полиэтилен, полипропилен, фторопласт и т.д.;

- термореактивные материалы: фенопласты, эпоксидные, полиэфирные материалы.

Основные достоинства этого типа покрытий:

- высокая коррозионная стойкость;

- длительный срок службы при определенных условиях эксплуатации;

- достаточно высокая герметичность резьбовых соединений (при первом свинчивании).

Недостатками же являются:

- невысокая эрозионная стойкость, приводящая к выходу трубы из строя при воздействии песка и т.д.;

- выход трубы из строя при механическом воздействии. Наиболее ярко это проявляется при проведении «распарафинивания» скребками;

- узкий температурный диапазон применения труб. При проведении "распарафинивания" паром среднего давления покрытие "стекает" вниз и труба выходит из строя;

- труба неремонтопригодна в условиях нефтепромысла;

- у порошкового эпоксидного покрытия ПЭП-585 проявляется склонность к потере адгезии при эксплуатации в жидких средах.

С учетом вышеизложенного, в настоящее время, нефтяные компании Западной Сибири все больше внимания обращают на различные технологии защиты внутренних поверхностей труб. Альтернативным путем развития является применение полимерных труб.

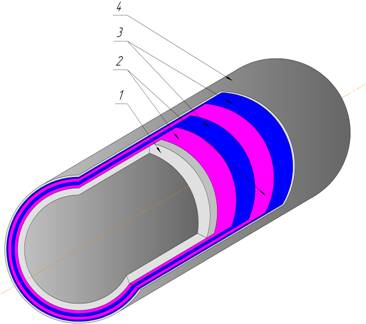

Гибкие полимерно-металлические трубы (ГПМТ) изготавливаются в соответствии с техническими условиями ТУ 3667-017-00147275-03. Гибкие трубы имеют следующие конструктивные элементы (рис.1):

- внутреннюю герметизирующую оболочку, выполненную из полиэтилена низкого давления;

- внутренний (правый, левый) повив металлокорда или стальной ленты;

- промежуточную технологическую прослойку;

- наружный (правый, левый) повив металлокорда или стальной ленты;

- промежуточную технологическую прослойку;

- внешнюю защитную оболочку; концевые соединения.

Рис. 1. – Конструкция ГПМТ:

1. Внутренняя герметизирующая оболочка, 2. Двухслойный грузонесущий каркас из стальных лент с ПВХ-прослойкой, 3. Дополнительная ПВХ-оболочка, 4. Внешняя защитная оболочка

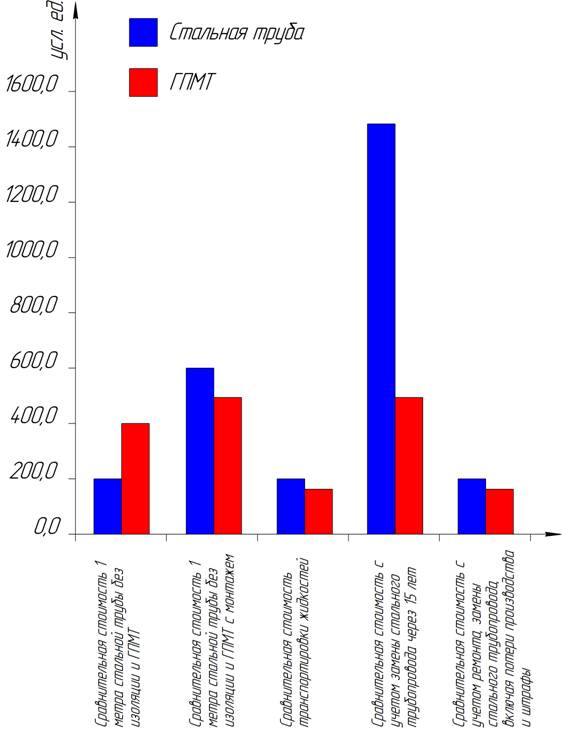

Экономический эффект от применения ГПМТ относительно стальных труб представлен на рис.2.[8].

Рис. 2. – Экономический эффект ГПМТ

Основные достоинства полимерных труб:

- Не подвергаются коррозии;

- Выдерживают давление по нефтесборам и по поддержанию пластового давления (ППД);

- Долговечность (срок службы до 20 лет / стальные до 6 месяцев);

- Легкость монтажа;

- Простота ремонта;

- Уменьшение затрат на антикоррозионные средства;

- При правильном монтаже нет чрезмерного накопления статического электричества;

- Температурный эксплуатационный режим от -60 до +95°С;

- Удобная транспортировка ГПМТ;

- Повышенная пропускная способность;

- Повышенная заводская готовность;

- Высокие теплоизоляционные характеристики.

Заключение. Ввиду сильной коррозионной активности перекачиваемых сред и суровых климатических условий на нефтяных и газовых промыслах Западной Сибири применение полимерных труб позволит повысить эксплуатационную надежность нефтегазотранспортных систем Западной Сибири и повысит качество транспортировки углеводородных ресурсов.

Литература:

1. Бабин Л.A., Григоренко П.Н., Ярыгин Е.Н. Типовые расчеты при сооружении трубопроводов: Учеб. пособ. для вузов. - М.: Недра, 1995.

2. Болотин В.В. Ресурс машин и конструкций. - М.: Машиностроение,

1990.-448 с.

3. Бородавкин П.П., Березин В.Л. Сооружение магистральных трубопроводов: Учебник для вузов. - М.: Недра, 1987.

4. Кордонский Х.Б. Приложения теории вероятностей в инженерном деле. – М.-Л.: Физматгиз, 1963. - 434 с.

5. Ясин Э.М., Черникин В.И. Устойчивость подземных трубопроводов. - М.: Недра, 1968.

6. Коррозия и защита химической аппаратуры. Нефтеперерабатывающая и нефтехимическая промышленность. /Под ред. А.М. Сухотина, А.В. Шрейдера и Ю.М. Арчакова. Т.9. - М.: Химия, 1974.

7. Методика определения характеристик трещиностойкости труб нефтегазопроводов. - Уфа: ВНИИСПТнефть, 1988.

8. Методика вероятностной оценки остаточного ресурса технологических стальных трубопроводов НПО «Трубопровод», ВНИПИнефть, согласовано Госгортехнадзором РФ 11.01.96.