Разработка и исследование гибридной бароэлектромембранной технологии для создания водооборотной системы в производстве упрочненных арамидных волокон.

Аннотация

Технология получения арамидных нитей требует огромных затрат обессоленной воды для промывки нити от органических примесей. Кардинальное решение проблемы водоснабжения предприятия состоит в создании водооборотной системы промывки арамидных нитей, предусматривающей возврат в производство деионизованной воды и органических растворителей. В данной работе приводятся результаты исследований по созданию водооборотной системы на предприятии с использованием баро- и электромембранной технологий. Проведенные опытно-промышленные испытания гибридной бароэлектромембранной установки показали, что она обеспечивает очистку стоков после промывки до уровня деионизованной воды. Селективность бароэлектромембранной установки в целом составила 99,9%. Физико-механические показатели арамидных нитей при их промывке повторно использованной водой превосходят требования СТП 9-2006.

Ключевые слова: технология, армидная нить, обессоленная вода, органическая примесь, промывка, водооборотная система, баромембрана, электромембрана, опытно-промышленные испытания, преимущества. № гос. регистрации 0420900096\0022

ОАО «Каменскволокно»

ОАО «Каменскволокно» является крупнейшим производителем арамидных волокон и нитей в России. Выпускаемые нити обладают уникальными физико-механическими свойствами, благодаря которым используются в сверхпрочных композиционных материалах, при изготовлении средств баллистической защиты, специальной защитной одежды, в кабельной промышленности и других отраслях промышленности.

Технология получения арамидных нитей требует огромных затрат обессоленной воды для промывки нити от органических примесей. Для примера: на изготовление паковки нити весом 300 г необходимо затратить 300-400 л деионизованной воды, а образующиеся после промывки сточные воды могут содержать до 700 мг/л органических примесей (до 500 мг/л ДМАА и 200 мг/л ИБС с суммарным содержанием ионных примесей до 100 мг/л.).

В настоящее время на ОАО «Каменскволокно» получение обессоленной воды осуществляется по классической ионообменной технологии, недостатки которой, связанные с большим потреблением кислот, щелочей и хлорида натрия и вторичным загрязнением окружающей среды, хорошо известны специалистам. Из-за имеющейся тенденции к увеличению солесодержания воды традиционных водоисточников ионообменная технология становится все менее экономически оправданной и не позволяет обеспечить предприятие обессоленной водой при выполнении существующих требований к охране окружающей среды. После промывки арамидных волокон в деионизованную воду поступает большое количество диметилацетамида (ДМАА) и изобутилового спирта (ИБС), что требует дополнительных затрат на реагентную и биологическую очистку. Кроме того, со сточными водами теряется большое количество дорогостоящих и токсичных растворителей ДМАА и ИБС.

Кардинальное решение проблемы водоснабжения предприятия состоит в создании водооборотной системы промывки арамидных нитей, предусматривающей возврат в производство деионизованной воды и органических растворителей. В данной работе приводятся результаты исследований по созданию водооборотной системы на предприятии с использованием баро- и электромембранной технологий.

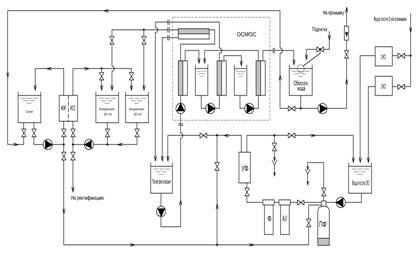

Принципиальная схема бароэлектромембранного комплекса для создания водооборотной системы показана на рис.1.

Рис.1 Принципиальная схема бароэлектромембранного комплекса для создания водооборотной системы

Как видно из рис.1, сточные воды проходят через песчаный фильтр (ПФ) Kripson Granada GTO506-71, угольный фильтр (АУ) RSC 20-Big Blue (Ф), ультрафильтр (УФ) типа ЭРУ-П (ООО «НПП «Аквапор»), которые обеспечивают предварительную очистку сточных вод от механических примесей, микроорганизмов, ионов железа. Далее предочищенные сточные воды подаются на обратноосмотическую установку, состоящую из трех гидравлически последовательно включенных мембранных модулей Hydronautic’s (композит - полиамидные мембраны). Очищенный пермеат возвращается в водооборотную систему, а ретентат поступает на электродиализную установку, в которой обеспечивается удаление минеральных примесей. Очищенная от минеральных примесей ДМАА и ИБС поступает на ректификацию с целью получения чистых растворителей.

Определение содержания органических примесей осуществлялось методом газожидкостной хроматографии на хроматографе «Цвет-550». Селективность (R) обратноосмотических мембран на каждой стадии определялась по формуле:

R=1-![]() ,

,

где Ср-концентрация растворенного вещества в пермеате;

Сf- концентрация растворенного вещества в ретентате.

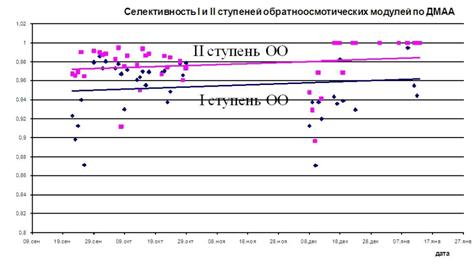

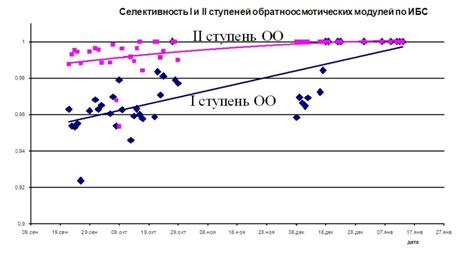

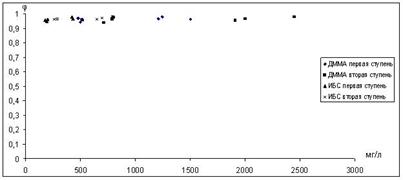

Результаты исследования селективности модулей I и II ступеней представлены на рисунках 2-3.

Рис.2 Селективность I и IIступеней обратноосмотической очистки по ДМАА

Рис.3- Селективность I и IIступеней обратноосмотической очистки ступеней по ИБС

Важной особенностью изученного обратноосмотического процесса разделения является синергетический эффект, наблюдаемый при совместном присутствии ДМАА и ИБС (рис.4).

|

|

|

Рис. 4- Зависимость селективности I и II обратноосмотических модулей от концентрации ретентата,Прямая 1 получена при 200С, прямая 2-при 320С |

Как видно из рис.4. селективность мембран по каждому из компонентов при их совместном присутствии возрастает.

Другой особенностью изученной системы является слабая зависимость селективности от концентрации органических веществ в ретентате (рис.5). Это позволяет при моделировании и оптимизации процесса пренебречь концентрационной поляризацией и считать, что селективность мембраны во всем диапазоне концентрации остается постоянной.

Рис. 5-Зависимость селективности I и II обратноосмотических модуля от концентрации ДМАА и ИБС в ретентате.

Как видно из приведенных выше рисунков, на начальной стадии испытаний селективность обратноосмотических модулей по ДМАА составляла 0,9-0,94 для I ступени и около 0,96 - для II ступени. Селективность по ИБС на начальной стадии испытаний составляла 0,95-0,96 для I ступени и около 0,99 - для II ступени. В ходе испытаний селективность модулей I ступени по ДМАА и ИБС возрастала и на завершающей стадии испытаний достигла 0,96 и 0,98.

В таблице 2 представлены физико-механические характеристики арамидной нити, произведенной с использованием очищенной в водооборотной системе воды. Для сравнения в таблице представлены физико-механические показатели нити АРМОС согласно СТП 9-2006.

Таблица 2. –Физико-механические показатели нити АРМОС 58,8 текс

Наименование показателя |

нить АРМОС 58,8 текс согласно |

нить АРМОС 58,8 текс опытная |

|

1. Относительное отклонение фактической линейной плотности от номинальной, %, не более |

+3,0 |

-0,2 |

|

2. Удельная разрывная нагрузка нити, сН/текс, не менее |

220 |

237 |

|

3. Число кручений на 1 метр, кр/м |

50±10 |

50±10 |

|

4. Разрушающее напряжение комплексной нити при растяжении в микропластике, МПа, не менее |

4400 |

5131 |

Из представленной таблицы видно, что опытная нить, прошедшая стадию промывки деионизованной водой, полученной в водооборотной системе, по физико-механическим показателям соответствует требованиям СТП 9-2006.

На рисунке 6 показана производительность блоков обратноосмотических модулей I и II ступеней от времени их эксплуатации.

Рисунок 6- Производительность блоков обратноосмотических модулей I и II ступеней.

Как следует из рисунка, производительность обратноосмотических модулей оставалась практически неизменной.

Экономический эффект от перехода предприятия на водооборотную систему промывки арамидных волокон составил 121,13 млн.руб. в год.

ЗАКЛЮЧЕНИЕ

Проведенные опытно-промышленные испытания гибридной бароэлектромембранной установки показали, что она обеспечивает очистку стоков после промывки до уровня деионизованной воды. Селективность бароэлектромембранной установки в целом составила 99,9%. Физико-механические показатели арамидных нитей при их промывке повторно использованной водой превосходят требования СТП 9-2006.

Подводя итог, можно выделить несколько основных преимуществ использования бароэлектромембранной технологии при создании водооборотной системы в производстве упрочненных полиарамидных волокон:

- Производство становится бессточным;

- Существенно (в 5 раз) снижаются затраты на получение обессоленной воды;

- Исходные реагенты, которые прежде терялись со сточными водами, возвращаются в производство;

- Данная технология является энергосберегающей.

- Переход предприятия ОАО «Каменскволокно» на водооборотную систему промывки арамидных волокон обеспечивает экономический эффект 121,13 млн.руб. в год.

Литература

1. М. Мулдер. Введение в мембранную технологию. Москва «Мир», 1999, 495 с.

2. Стандарт предприятия ОАО «Каменскволокно» «Порядок предъявления продукции ПВВ отделу технического контроля» СТП 9-2006.

3. Процессы и аппараты химической технологии: Учебник для вузов. Изд. 2-е. В 2-х кн. Часть 2. Массообменные процессы и аппараты. М.: Химия, 1995.-368с.

4. Заболоцкий В. И., Никотенко В. В. Перенос ионов в мембранах. Москва, наука, 1996, 391 с.