Методика расчетной оценки прочности подкрановых строительных конструкций здания ГЭС

Аннотация

Рассмотрена методика оценки безопасности несущих строительных конструкций при работе крана с максимальной грузоподъёмностью.

Проанализированы расчетная схема сооружения и варианты приложения силовых воздействий. Проведен учет результатов инструментальных обследований материалов строительных конструкций. Расчеты строительных конструкций здания реализованы на стандартизированном программном комплексе. По результатам поверочных расчётов сделан вывод о возможности безопасного использования несущих подкрановых конструкций здания.

Ключевые слова: строительные конструкции, методы расчета, нагрузки, безопасность, прочность, деформации, арматура, железобетон.Ключевые слова:

В период производства работ по реконструкции здания ГЭС в КБР, возник вопрос об оценке безопасности несущих строительных конструкции при работе крана с максимальной грузоподъёмностью 40т. Здание находилось в эксплуатации с 1936 г., несколько раз реконструировалось и ремонтировалось.

Несущими конструкциями здания являются монолитные железобетонный каркас и монолитное железобетонное покрытие. Машинное отделение имеет однопролетный прямоугольный план. Помещение оборудовано мостовым краном. Колонны каркаса по высоте имеют различные поперечные сечения в подкрановых и надкрановых частях. На подкрановых частях колонн размещены подкрановые железобетонные балки, на которые установлены металлические подкрановые пути-рельсы специального профиля. Элементы каркаса имеют разные жесткости. Различна механика работы рам, балок и колонн внутри машинного отделения. Каркас части здания в продольном направлении, где расположена монтажная площадка, имеет один пролет и отделен от трехпролетного в продольном направлении каркаса основного здания, где размещено силовое оборудование, специальным деформационным швом. Шов решен введением в каркас дополнительных колонн и балочных элементов.

Обследованиями выявлено, что при производстве монолитных работ допущены отклонения от нормативно-технологических требований по производству работ. Вместе с тем, прочность бетона находится в пределах заданных проектом величин, а прочность стали, по результатам испытаний несколько выше, чем рекомендованной для марки, примененной при реконструкции здания в 1943 г.

При выборе расчетной схемы рассматриваемого здания необходимо оценить работу опорных и узловых соединений. Определить характер работы узла рамы и опорного узла в монолитной железобетонной конструкции рамного каркаса здания лишь по внешним признакам не представляется верным. Характер размещения, тип арматуры, её анкеровка и ряд других параметров могут менять механику работы узлов и опор конструкций от «шарнира» до «жесткой заделки». То есть, нагрузка на узел может меняться от нулевого до максимального значения воздействия. При выборе наиболее опасного сечения и наибольшей возможной нагрузки, приложенной к конструкции в рассчитываемых сечениях, необходимо провести математический анализ характера деформирования и нагружения конструкций в «основной системе». В реальной конструкции необходим учет работы конструкции по «деформированной схеме». Сбор нагрузок на каждый элемент и его отдельные сечения необходимо производить по максимальным и минимальным значениям подвижных и неподвижных сил и возможных сочетаний их совместного воздействия. Выявление наиболее опасного сечения конструкции и наибольшей возможной нагрузки в нем требует, при учете работы крана, построения целого ряда «линий влияния» в виде функций от первого до третьего порядка для различных поперечных сечений. Реализация такая методики расчета конструкций стала доступной лишь в последнее время, с развитием технологий компьютерных расчетов по специальным программным комплексам. Кроме того, в 20-х - начале 30-х годов, когда проектировалось и строилось здание, расчет прочности производился по методу «допускаемых напряжений». Метод расчета по «разрушающим усилиям» и далее, действующий в текущих нормах, метод расчета «по предельным состояниям», были озвучены в 1931 и 1932 г, а реально вошли в нормативную практику значительно позже. Таким образом, несущие конструкции здания могли иметь некоторые запасы прочности. Прочностные характеристики материалов того времени были ниже, и физико-химическое состояние материалов после более чем 70-ти лет эксплуатации требовали проведения проверочных расчетов по фактическим параметрам материалов и конструкций каркаса.

Расчеты подкрановых несущих строительных конструкций и каркаса здания реализованы на программном комплексе «Лира 9.4». Поверочные расчёты несущих конструкций машинного зала здания ГЭС в КБР проведены на полную расчётную нагрузку при максимальной грузоподъёмности крана 40 т.

Исследуемый блок здания ГЭС является надземной постройкой над агрегатным узлом и оборудовано мостовым краном, который используется для ремонтно-профилактических работ и для замены гидроагрегатов при реконструкции. Несущими подкрановыми строительными конструкциями машинного зала являются железобетонные подкрановые балки и железобетонные колонны каркаса. Грузоподъёмность мостового крана согласно техническому паспорту Q = 40/7.5 тс, пролёт крана L = 8850 мм. Режим работы крана – лёгкий (1К-3К).

Объёмно-планировочное решение здания – одноэтажное, однопролётное (в поперечном направлении) с размера по осям 9600 х 22500 мм.

Фундаментами исследуемого сооружения являются массивные конструкции подземных сооружений, выполненных по жёсткой конструктивной схеме.

При сборе нагрузок использовались данные, изложенные в расчёте здания ГЭС, выполненного подрядной проектной организацией.

Так как в расчётной схеме исследуемого сооружения подземная часть рассматривается как фундамент, то на него распространяется положение СНиП 2.06.08-87, согласно которому элементы бетонных и железобетонных конструкций гидротехнических сооружений, не подвергающиеся воздействию водной среды, следует проектировать в соответствии с требованиями «обычных» (не гидротехнических) норм.

Выбор наиболее опасных сечений и неблагоприятных загружений подкрановой балки нагрузками от максимально нагруженного крана осуществлялся на основе пошагового загружения подкрановой балки (шаг смещения крана вдоль балки – 400 мм.)

При расчёте реализованы четыре группы загружений с учетом постоянных, временных и особых нагрузок.

Для исследования напряженно-деформированного состояния конструкций было проведено шесть расчётов, учитывающих возможные неблагоприятные условия загружения конструкций и их совместную работу в узлах сопряжения. При восстановлении и реконструкции здания, железобетонная подкрановая балка была усилена путём наращивания верхней полки до толщины 400 – 500мм, но по результатам обследования сложно достоверно установить степень совместности работы наращенной конструкции с ранее изготовленными конструкциями. Так, при обеспечении соответствующих конструктивных мероприятий, узел сопряжения наращенной подкрановой балки с колонной можно считать "жестким". Но при отсутствии конструктивных мероприятий или некачественном исполнении их, верхняя (растянутая) зона по механике может работать от «заделки» до «шарнира». Это, в свою очередь, будет оказывать влияние на распределение усилий между пролётной (нижней) арматурой и надопорной (верхней) арматурами в сечениях ригеля.

По результатам поверочных расчётов, требуемая площадь расчётной арматуры колонн сечением 900 х 1550 мм на узкой грани составляет:

Asтр. = max As3 = 0,53 см2, на широкой грани Asтр. = max As1 = 1,06 см2, при расчётном сопротивлении арматуры Rs = 1600 кг/см2 (Ст. 0). Таким образом, площадь арматуры следует назначать по конструктивным соображениям. Что при гибкости λz = ![]() = 22 составит:

= 22 составит:

Asтр = 0,004bh = 0,04х90х155 = 55,8 см2

Фактическая арматура, выявленная в ходе обследования имеет площадь Asфакт. = 62,84 см2 (20Ø20), с расчётным сопротивлением арматуры Rs = 2150 кг/см2 (по результатам испытаний образцов).

Требуемая площадь расчётной арматуры на узкой грани колонн сечением 600 х 1000 мм составляет Asтр. = max As3 = 0,31 см2, на широкой грани Asтр. = max As1 = 0,62 см2 при расчётном сопротивлении арматуры Rs = 1600 кг/см2 (Ст. 0). Для этих колонн площадь арматуры также следует назначать по конструктивным соображениям, что составит:

Asтр = 0,005bh = 0,005х60х100 = 30,0 см2

Фактическая арматура, выявленная в ходе обследования, составляет по узкой грани Asфакт. = 106,2 см2 (20Ø26), с расчётным сопротивлением арматуры Rs = 2150 кг/см2 (по результатам испытаний образцов).

Требуемая площадь поперечной арматуры (хомутов) в колоннах по результатам поверочного расчёта составила Aswтр. = max Asw1= 0,767 см2/п.м.

Фактическая площадь поперечной арматуры составляет Aswфакт. = 3,14 см2/п.м (4Ø10 на п.м.).

Таким образом, сравнительный анализ требуемого армирования колонн по расчёту на крановые нагрузки и фактически установленной во время ремонтных работ 1943г. арматуры показывает, что существующего армирования колонн достаточно для безопасной эксплуатации крана с максимальной грузоподъёмностью 40т.

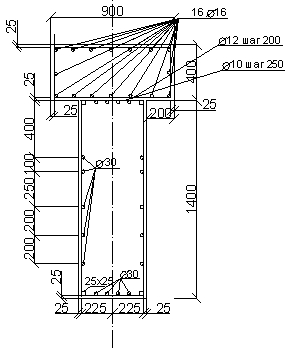

Максимальные значения требуемой арматуры в сечениях подкрановой балки по результатам расчётов составили (рис.1):

Пролётная (нижняя) продольная арматура: max As1 = 22,21 см2.

Опорная (верхняя) продольная арматура: max As2 = 24,06 см2.

Поперечная арматура (хомуты): max Asw1 = 3,23см2/п.м.

Фактическое армирование подкрановой балки по результатам обследования:

Пролётная (нижняя) продольная арматура: As1факт. = 30,97см2.

Опорная (верхняя) продольная арматура: As2факт. = 32,17 см2.

Поперечная арматура (хомуты): Asw1факт. = 6,28 см2.

Рис.1 Сечение исследуемой подкрановой балки

Таким образом, существующего армирования подкрановых балок достаточно для безопасной эксплуатации крана.

Проведенный анализ технического состояния строительных конструкций здания, и результатов поверочных расчетов позволяют сделать заключение о возможности безопасного использования несущих подкрановых конструкций здания при работе мостового крана машинного зала ГЭС с максимальной грузоподъемностью 40 т.