Соотношение размера частиц в полидисперсных структурах как первый шаг к оптимизации составов композиционных вяжущих

Аннотация

Дата поступления статьи: 10.04.2013Расчетно-экспериментальным методом показано, что на основе цемента и тонкомолотых минеральных порошков может быть получено комплексное вяжущее, обеспечивающее высокую прочность получаемого камня.

Ключевые слова: цемент, минеральные порошки, состав, оптимизация, прочность

Одним из направлений получения цементных композиционных вяжущих является введение в их состав минеральных порошковых наполнителей природного или техногенного происхождения. Применяемые порошковые наполнители могут оказывать различное влияние на структуру и свойства получаемого цементного камня в зависимости от их химической активности, энергетического потенциала, дисперсности, форме частиц и других размеров [1].

Р.З. Рахимовым предложена классификация порошковых минеральных наполнителей по указанным признакам, включающая классификацию по дисперсности. При этом указано, что дисперсность наполнителей имеет не меньшую значимость в управлении структурой и свойствами наполненных вяжущих, чем их химический и минеральный составы [1].

В связи с тем, что удельная поверхность наполнителей определяет число контактов и, соответственно, прочность сцепления его с вяжущей системой (цементом) за основу классификации по дисперсности принята классификация по удельной поверхности, предложенная школой И.А. Рыбьева: низкая дисперсность – 0-200 м2/кг; средняя дисперсность – 200-500 м2/кг; высокая дисперсность – 500-900 м2/кг; очень высокая дисперсность – более 900 м2/кг.

Р.З. Рахимовым предложено дополнить эту классификацию с учетом наноразмерных наполнителей: очень высокая дисперсность – 1000-10000 м2/кг; ультравысокая дисперсность – 10000-100000 м2/кг; нанодисперсность - более 100000 м2/кг.

Получение ультрадисперсных и нанодисперсных минеральных порошков, если они не являются техногенными продуктами производственных процессов, путем механического измельчения является достаточно сложной и дорогостоящей задачей. Поэтому выбор таких добавок по величине дисперсности должен производиться в зависимости от решаемой проблемы. Одной из таких проблем является следующая.

Среди общих геологических запасов песка достаточно большое количество месторождений мелких песков, поэтому ряд заводов по производству бетонных и железобетонных изделий применяют пески с низким модулем крупности. При использовании мелкого песка по ряду причин требуется увеличивать расход цемента для получения бетона заданной прочности. В то же время повышенный расход цемента по данным А.Е. Шейкина [2] может привести к снижению долговечности бетонных и железобетонных сооружений вследствие больших усадочных и термических деформаций бетона.

Обозначенная задача может быть решена увеличением количества вяжущего путем «разбавления» цемента дисперсными минеральными добавками, при условии обеспечения прочности камня, получаемого из такого вяжущего, не менее прочности цементного камня, получаемого твердением цемента без минеральных добавок.

Ю.М. Баженовым показано, что минеральные добавки, имеющие размер частиц примерно в 100 раз меньше частиц цемента, являются уплотнителями цементного камня, механизм действия которых по данным [3, 4, 5, 6] заключается в образовании дополнительных центров кристаллизации и высокой поверхностной энергии, способствующих ускорению твердения и повышению прочности цементного камня.

Минеральные добавки, близкие по своему гранулометрическому составу к цементу, Ю.М. Баженовым отнесены к добавкам-разбавителям цемента.

Минеральные порошки, размер частиц которых находится в пределах, между размером частиц цемента и минимальным размером частиц песка, нами предложено отнести к добавкам-наполнителям цемента.

Прочность камня, получаемого из смеси цемента и порошкообразной минеральной добавки, может быть обеспечена правильным выбором ее дисперсности и количества.

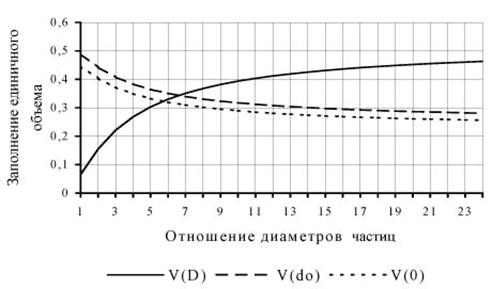

Для определения оптимального соотношения размеров частиц цемента и минерального порошка произведен расчет трехмерной (объемной) модели с двумя шарообразными компонентами различного размера. В этой модели определялось заполнение единичного объема различными фракциями дисперсных частиц и рассчитывалась суммарная площадь поверхности контактов.

При расчетах ставилась цель минимизации пустотности модели при максимальной площади контактов между частицами.

По данным расчетов (табл. 1) построена зависимость степени заполнения некоторого единичного объема от соотношения размеров частиц (рис. 1).

Таблица № 1

Расчет объемного заполнения для трехмерной модели

|

|

D |

d |

VD |

Vd |

SD |

Sd |

Vdo |

nd |

Sdn |

|

1 |

0,5 |

0,5 |

0,065 |

0,065417 |

0,785 |

0,785 |

0,489 |

7,472 |

5,865 |

|

2 |

0,667 |

0,333 |

0,155 |

0,019383 |

1,396 |

0,349 |

0,442 |

22,8 |

7,954 |

|

3 |

0,75 |

0,25 |

0,221 |

0,008177 |

1,766 |

0,196 |

0,408 |

49,84 |

9,781 |

|

4 |

0,8 |

0,2 |

0,268 |

0,004187 |

2,01 |

0,126 |

0,383 |

91,45 |

11,49 |

|

5 |

0,833 |

0,167 |

0,303 |

0,002423 |

2,181 |

0,087 |

0,365 |

150,5 |

13,13 |

|

6 |

0,857 |

0,143 |

0,33 |

0,001526 |

2,307 |

0,064 |

0,351 |

229,8 |

14,73 |

|

7 |

0,875 |

0,125 |

0,351 |

0,001022 |

2,404 |

0,049 |

0,34 |

332,3 |

16,3 |

|

8 |

0,889 |

0,111 |

0,368 |

0,000718 |

2,481 |

0,039 |

0,331 |

460,8 |

17,86 |

|

9 |

0,9 |

0,1 |

0,382 |

0,000523 |

2,543 |

0,031 |

0,323 |

618,1 |

19,41 |

|

10 |

0,909 |

0,091 |

0,393 |

0,000393 |

2,595 |

0,026 |

0,317 |

807,2 |

20,95 |

|

11 |

0,917 |

0,083 |

0,403 |

0,000303 |

2,638 |

0,022 |

0,312 |

1031 |

22,48 |

|

12 |

0,923 |

0,077 |

0,412 |

0,000238 |

2,676 |

0,019 |

0,308 |

1292 |

24 |

|

13 |

0,929 |

0,071 |

0,419 |

0,000191 |

2,707 |

0,016 |

0,304 |

1593 |

25,52 |

|

14 |

0,933 |

0,067 |

0,425 |

0,000155 |

2,735 |

0,014 |

0,3 |

1938 |

27,04 |

|

15 |

0,938 |

0,063 |

0,431 |

0,000128 |

2,76 |

0,012 |

0,297 |

2328 |

28,56 |

|

16 |

0,941 |

0,059 |

0,436 |

0,000107 |

2,781 |

0,011 |

0,295 |

2768 |

30,07 |

|

17 |

0,944 |

0,056 |

0,441 |

0,0000897 |

2,801 |

0,01 |

0,292 |

3259 |

31,58 |

|

18 |

0,947 |

0,053 |

0,445 |

0,0000763 |

2,818 |

0,009 |

0,29 |

3804 |

33,09 |

|

19 |

0,95 |

0,05 |

0,449 |

0,0000654 |

2,834 |

0,008 |

0,288 |

4408 |

34,6 |

|

20 |

0,952 |

0,048 |

0,452 |

0,0000565 |

2,848 |

0,007 |

0,287 |

5071 |

36,11 |

|

21 |

0,955 |

0,045 |

0,455 |

0,0000491 |

2,861 |

0,006 |

0,285 |

5798 |

37,61 |

|

22 |

0,957 |

0,043 |

0,458 |

0,000043 |

2,873 |

0,006 |

0,283 |

6590 |

39,12 |

|

23 |

0,958 |

0,042 |

0,461 |

0,0000379 |

2,884 |

0,005 |

0,282 |

7452 |

40,62 |

|

24 |

0,96 |

0,04 |

0,463 |

0,0000335 |

2,894 |

0,005 |

0,281 |

8385 |

42,13 |

В таблице 1 введены обозначения: D и d – диаметры частиц; SD и Sd – площади крупной и мелкой частиц относительно единичной площади;VD иVd – объем крупной и мелкой частицы относительно единичного объема;Vdo – часть единичного объема, заполненного мелкой фракцией; nd – количество мелких частиц; Sdn– площадь поверхности мелких частиц.

При графической интерпретации полученных результатов и их анализе (см. рис. 1) можно сделать вывод, что для двух частиц оптимальным является соотношение диаметров D:d равное (6-7):1, что полностью согласуется с результатами, полученными Ю.М. Баженовым [7].

Следовательно, для создания максимально плотной структуры, состоящей из двух дисперсных частиц целесообразно принять соотношение диаметров крупной (D) и мелкой (d) частиц, равным (6-7):1.

К таким структурам могут быть отнесены смеси:

- цемент – дисперсная добавка уплотнитель;

- дисперсная добавка наполнитель – цемент;

- мелкий песок – дисперсная добавка наполнитель.

V(D) – объем крупной частицы; V(do) – объем мелких частиц; V(0) – объем, оставшийся не заполненным.

Рис. 1 - Заполнение единицы объема двумя фракциями для трехмерной модели

Аналогичными расчетами показано, что для создания максимально плотной структуры, состоящей из трех дисперсных частиц, целесообразно принять соотношение диаметров крупной (D), средней (d) и мелкой (3) частиц, равным 7:3:1.

К таким структурам могут быть отнесены смеси:

- мелкий песок – дисперсная добавка наполнитель – цемент;

- дисперсная добавка наполнитель – цемент – дисперсная добавка разбавитель.

Во всех системах, подвергавшихся расчету, не заполненный частицами объем равен суммарному объему самых мелких частиц.

В двухкомпонентной дисперсной системе остается не заполненной 15-25% площади поверхности крупных частиц.

На основании расчетов сделано предположение, что для получения композиционного вяжущего и цемента и минерального порошка целесообразно соблюдать условие: частицы минерального порошка должны быть меньше частиц цемента.

Для проверки этого предположения исследована прочность цементного камня с добавками минеральных порошков, полученных измельчением в щековой дробилке ЩД 10 кварцевого песка и боя силикатного кирпича с последующим дополнительным истиранием в фарфоровой ступке. После измельчения порошки рассеивали через сетки проволочные тканые (ГОСТ 6613-86) с размером ячеек 0,05 мм, 0,08 мм, 0,1 мм, 0,16 мм. Удельную поверхность порошковых фракций измеряли на приборах Т-3 и ПСХ-2. Характеристика минеральных порошков приведена в табл. 2.

Таблица № 2

Характеристика минеральных порошков

|

Наименование материала |

Размер частиц, мм |

Удельная поверхность см2/г |

Роль добавки по отношению к цементу (Ю.М. Баженов) |

|

Кварцевый песок |

< 0,05 |

5900 |

уплотнитель |

|

0,05-0,08 |

3100 |

разбавитель |

|

|

0,08-0,14 |

1900 |

наполнитель |

|

|

Отходы силикатного кирпича |

< 0,05 |

5400 |

уплотнитель |

|

0,05-0,08 |

2900 |

разбавитель |

|

|

0,08-0,14 |

1700 |

наполнитель |

Удельная поверхность цемента ПЦ 500 ↔ ДО, принятого для исследований, составила 2700 см2/г.

Комплексное вяжущее получали путем смешивания цемента с минеральными порошками в пневматическом смесителе. Количество добавок составило от 5% до 30% от массы цемента.

Прочность камня, полученного из комплексных вяжущих, изучали на образцах-призмах 1х1х3 см (прочность при изгибе) и образцах-кубах 2х2х2 см (прочность при сжатии).

При изготовлении образцов водотвердым отношением обеспечивалась равноподвижность смесей.

Перемешивание компонентов производили в мешалке МТ3, а уплотнение смесей на вибростоле СМЖ-739 (А=0,35-0,5 мм). Время виброуплотнения было принято равным 45 с. прочность образцов при сжатии и изгибе определяли через 28 суток твердения в ваннах с гидрозатвором.

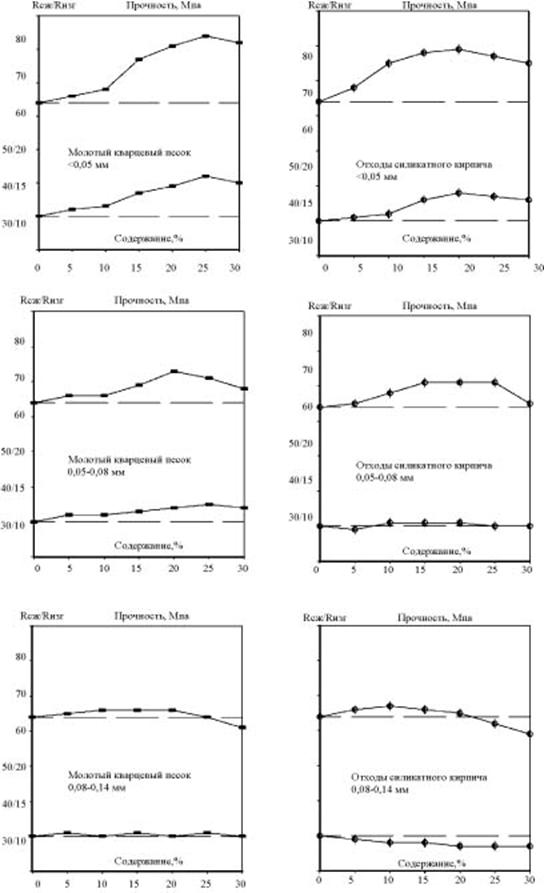

Рис.2. – Прочность камня из комплексного вяжущего на основе цемента и минерального порошка

Полученные результаты показали, что тонкодисперсные добавки с размером частиц <0,05 мм повышают прочность камня из комплексного вяжущего (рис. 2). С увеличением размера частиц дисперсных добавок до 0/,05-0,08 мм прирост прочности камня резко снижается, для добавок с частицами 0,08-0,14 мм практически отсутствует.

Повышение прочности цементного камня обеспечит более высокую прочность бетона [8, 9, 10].

Вывод:

Расчетно-экспериментальным путем установлена возможность получения прочного цементного камня из комплексного вяжущего на основе цемента и дисперсной минеральной добавки при условии, что добавка будет иметь более тонкий помол по сравнению с цементом.

Литература

- Рахимов Р.З., Рахимова Н.Р. Классификация наполнителей искусственных строительных композиционных материалов [Текст] // Материалы XV Академических чтений РААСН «Достижения и проблемы материаловедения и модернизация строительной индустрии». Казань, 2010, том 1, с. 48-52.

- Шейкин А.Е. О применении мелких песков в бетоне. [Текст] В кн. «Применение мелких песков в бетоне и методы подбора состава бетона» Гос. изд-во литературы по строительству, архитектуре и строительным материалам. М., 1961. с. 7-12

- Красный И.М. О механизме повышения прочности бетона при введении микронаполнителя [Текст] // Бетон и железобетон. 1987. №5. С. 10-11.

- Pistill M.F. Variability of Condensed Silica Fume from a Canadian Sourse and Influence on the Properties of Portland Cement // Cem. Concr. and Aggr. – 1984. – V.6: - №1. – P. 33-37.

- Setter N., Roy D.M. Mechanical Flatures of Chemical Shrinkage of Cement Paste. // Cem. and Concr. Res. – 1978. – V.8. - №5. – P. 623-634.

- Vivian H.E. Effect of Particle Size on the Properties of Cement Paste. // Symp. Structure of Portland Cement. – 1966. – P. 18-25.

- Баженов Ю. М. Технология бетона [Текст] – М.: Высшая школа, 1978 – 455 с.

- П.Н. Курочка, А.В. Гаврилов. Бетоны на комплексном вяжущем и мелком песке. [Электронный ресурс] // «Инженерный вестник Дона», 2013, №1. – Режим доступа: http://www.ivdon.ru/magazine/archive/n1y2013/1562 (доступ свободный) – Загл. с экрана. – Яз. рус.

- М.Д. Бутакова, Ф.А. Зырянов. Исследование свойств бетонных смесей и бетонов на основе мелкозернистых минеральных отходов горного производства [Электронный ресурс] // «Инженерный вестник Дона», 2012, №3. – Режим доступа: http://www.ivdon.ru/magazine/archive/n3y2012/983 (доступ свободный) – Загл. с экрана. – Яз. рус.

- П.Н. Курочка, Р.Р. Мирзалиев. Свойства щебня из продуктов дробления вторичного бетона как инертного заполнителя бетонных смесей [Электронный ресурс] // «Инженерный вестник Дона», 2012, №4 (часть 2). – Режим доступа: http://www.ivdon.ru/magazine/archive/n4p2y2012/1441 (доступ свободный) – Загл. с экрана. – Яз. рус.