Адаптивная система управления сварочным оборудованием

Аннотация

Дата поступления статьи: 27.05.2014В статье рассмотрена актуальная задача автоматизации сварочных процессов с использованием нейросетевых технологий адаптивной коррекции режимов на основе данных видеокомпьютерного мониторинга. На основе анализа процессов сварки и применения адаптивных технологий разработана процедура формирования многослойного сварного соединения кольцевого стыка: по трехмерной модели стыка, полученной на основе данных априорной лазерной профилометрии, производится раскладка валиков шва из условия, что в каждой точке известен объем подаваемой проволоки и объем разделки стыка, который необходимо заполнить. Полученная раскладка используется в модуле геометрической адаптации сварочного оборудования. Приведена концепция синтеза систем управления с использованием нейросетевых прогнозирующих моделей, представлен пример реализации нейросетевого регулятора в системе геометрической адаптации сварочного оборудования, предназначенной для прецизионного наведения сварочной горелки на стык с целью обеспечения надлежащего качества сварного соединения.

Ключевые слова: Адаптивная система управления, автоматизация сварочных процессов, управление на основе прогнозирующих моделей, искусственные нейронные сети, интеллектуальные системы.

05.13.01 - Системный анализ, управление и обработка информации (по отраслям)

Автоматизация процессов сварки и реализация адаптивных технологий в системах автоматического управления сварочным оборудованием являются существенным резервом в обеспечении воспроизводимости качества сварных соединений, повышении эксплуатационной надежности магистральных трубопроводов, сокращении сроков выполнения строительно-монтажных работ [1 - 5].

Техническое решение задачи автоматизации процессов сварки может быть сведено к оснащению сварочного оборудования бесконтактными датчиками и адаптивной системой управления [6, 7], обеспечивающими наведение на стык сварочной горелки и слежение за траекторией шва (геометрическая адаптация), а также, прогнозирование появления дефектов сварных соединений на основе информации о геометрических параметрах стыка.

На основе анализа технологических процессов сварки и применения адаптивных технологий предложена следующая процедура формирования многослойного сварного соединения кольцевого стыка: По трехмерной модели стыка, полученной на основе данных априорной лазерной профилометрии [8], производится раскладка валиков шва из условия, что в каждой точке известен объем подаваемой проволоки и объем разделки стыка, который необходимо заполнить. Полученная раскладка используется в модуле геометрической адаптации сварочного оборудования.

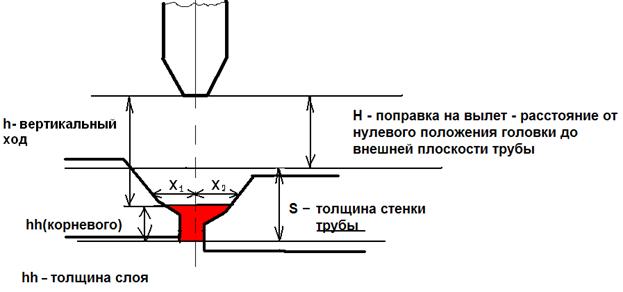

Модуль геометрической адаптации предназначен для позиционирования сварочной головки в соответствующей точке разделки. На вход модуля передаются геометрические параметры стыка, полученные на основе данных лазерной профилометрии и вычисляется траектория движения горелки. Позиционирование осуществляется в горизонтальном направлении (по координате X) для слежения за стыком и в вертикальном направлении (по координате Y) для выведения сварочной головки на нужную высоту в зависимости от геометрии разделки и номера (типа) слоя (Рис.1). После вычисления траектории движения горелки на протяжении сварки всего стыка, с помощью адаптивных технологических карт определяются режимы сварки и формируется командный файл, содержащий значения координат перемещения горелки и технологических параметров сварки на каждом слое в каждой точке сварного шва с дискретностью 1 градус.

Рис. 1. – Позиционирование сварочной головки.

Для решения задачи позиционирования сварочной горелки в соответствии с рассчитанной траекторией движения предлагается использовать технологии синтеза систем управления, основанные на нейросетевых прогнозирующих моделях [9, 10]. Основная концепция прогнозирующего управления состоит в определении на каждой итерации оптимальной оценки управляющего сигнала ![]() посредством минимизации критерия

посредством минимизации критерия

![]() ,

,

![]() ,

,

![]() ,

, ![]() ,

,

![]() ,

, ![]() ,

,

где ![]() - минимальный горизонт прогнозирования;

- минимальный горизонт прогнозирования; ![]() - максимальный горизонт прогнозирования;

- максимальный горизонт прогнозирования; ![]() – горизонт управления;

– горизонт управления; ![]() – время задержки.

– время задержки.

Задача управления с использованием прогнозирующих моделей представляет собой нахождение управляющего сигнала:

![]()

Для определения минимума, используются итеративные методы:

![]() ,

,

где ![]() – вектор управляющих сигналов на k-ой итерации;

– вектор управляющих сигналов на k-ой итерации; ![]() - шаг алгоритма и

- шаг алгоритма и ![]() – направление поиска. Процесс настройки производится одним из методов, а процедура настройки схожа с методикой адаптации весовых коэффициентов нейросети.

– направление поиска. Процесс настройки производится одним из методов, а процедура настройки схожа с методикой адаптации весовых коэффициентов нейросети.

Структура и основные принципы функционирования системы управления с использованием прогнозирующих моделей представлена на рис.2.

Рис.2. – Структура системы управления с использованием прогнозирующих моделей

Тестирование предложенных технологий синтеза системы управления положением сварочной горелки произведено в научно-учебном центре «Сварка и контроль» МГТУ им. Н.Э.Баумана с помощью адаптивного сварочного комплекса для автоматической сварки кольцевых стыков трубопроводов большого диаметра на базе модифицированной сварочной установки УАСТ-1 НПП «Технотрон». Установка состоит из сварочной головки с направляющим кольцом для перемещения по стыку, блока управления, инверторного сварочного источника, пульта дистанционного управления и предназначена для эксплуатации совместно с инверторным источником питания для автоматической и полуавтоматической сварки ДС 400.33 и его модификациями по ТУ 3441-181-13092653-2006. Источник позволяет сваривать корневой шов в режиме управляемого каплепереноса металла сплошной сварочной проволокой и осуществлять заполнение разделки порошковой проволокой. Сварочная головка «УАСТ», модернизирована и оснащена сервоприводами вертикального перемещения, наклона горелки и поперечных колебаний. На сварочную головку установлен лазерный сканер профиля стыка и датчик углового положения головки на трубе и наклона трубы на основе 3-х осевого акселерометра. Общий вид сварочной установки представлен на рис.3.

Рис. 3. – Установка для орбитальной сварки кольцевых стыков труб большого диаметра

Технология управления на основе прогнозирующих моделей [11] применена для управления электроприводом поперечного перемещения, используемым для прецизионного наведения сварочной горелки на стык. Заданная траектория перемещения горелки, ошибка наведения и сигнал управления представлены на рис. 4.

Рис.4. – Результаты моделирования системы управления электроприводом поперечного перемещения сварочной горелки

Предложенный подход обеспечивает точное наведение сварочной головки на стык, позволяет учитывать геометрические особенности разделки и прогнозировать траекторию перемещения сварочной головки с учетом возможных дефектов сборки.

Разработанная адаптивная технология автоматической сварки обеспечивает повышение качества и производительности при строительстве и ремонте магистральных газопроводов большого диаметра.

Список литературы:

- Пупков К.А. Методы робастного, нейро-нечеткого и адаптивного управления [Текст]: Учебник. - М.: Изд-во МГТУ им. Н.Э.Баумана, 2001. – 774с.

- Гладков Э.А., Перковский Р.А., Гецкин Б.Л., Гаврилов А.И., Бродягин В.Н. Автоматизированный комплекс для многослойной сварки кольцевых стыков труб магистральных трубопроводов со средствами адаптации и прогнозирования качества сварки [Текст] // Наука и техника в газовой промышленности. 2009.-№ 4. -С. 77-86.

- Гецкин О.Б., Вышемирский Е.М., Шипилов А.В., Полосков С.И. Опыт разработки и применения современных отечественных технологий и оборудования для автоматической орбитальной сварки магистральных газопроводов [Текст] // Сварка и Диагностика. 2010. -№ 6. -С. 51 – 57.

- Алешин Н.П., Гладков Э.А., Гаврилов А.И., Перковский Р.А., Рахматуллин Т.А. Реализация адаптивных технологий сварки кольцевых стыков магистральных трубопроводов [Текст] // Сварка и диагностика. 2011 . -№ 5. -С. 48-53.

- Arc welding robot system with seam tracking and weld pool control based on passive vision. Hong Yuan Shen, Jing Wu, Tao Lin, Shan-ben Chen/ The International Journal of Advanced Manufacturing Technology.2008. Volume 39, Issue 7-8, pp. 669-678.

- Пупков К.А., Гаврилов А.И., Шахназаров Г.А. Комплексирование технологий управления в интеллектуальных системах высокой точности и надежности [Текст] // Вестник Российского университета дружбы народов. Серия: Инженерные исследования. 2011. -№ 4. -С. 60-67.

- Целигорова E.H. Современные информационные технологии и их использование для исследования систем автоматического управления. [Электронный ресурс] // «Инженерный вестник Дона».2010. №3- http://www.ivdon.ru/magazine/archive/n3y2010/222 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Грицына А.Н. Снижение сварочных деформаций тонкостенных панелей теплообменных аппаратов путём регулирования податливости кромок при выполнении круговых швов. [Электронный ресурс] //«Инженерный вестник Дона». 2010. №4.http://www.ivdon.ru/magazine/archive/n4y2010/255 (доступ свободный) – Загл. с экрана. – Яз. рус.

- Гладков Э.А., Малолетков А.В., Гаврилов А.И., Перковский Р.А. Методические аспекты применения нейросетевых моделей для прогнозирования качества сварки плавлением [Текст] //Сварка и диагностика 2008. -№ 3. -С. 2-7.

- Гладков Э.А, Гаврилов А.И. Имитационное моделирование лазерной сварки с глубоким проплавлением с использованием нейросетевых моделей [Текст] // Сварка и диагностика. 2009. -№ 1. -С. 9-11.

- Bequette W. Process Control Modeling Desing and Simulation - Pretice Hall PTTr, 2003.pp. 481-491.