Экспериментальные исследования образца насадки для струйной обработки объектов жилищно-коммунального хозяйства

Аннотация

В данной статье дана методика экспериментальных исследований образца струйной насадки для обработки объектов жилищно – коммунального назначения, а также построены графики поверхностей откликов целевой функции, даны рекомендации по выбору параметров принятых факторов.

Ключевые слова: струйная техника, струйная насадка, обработка поверхности, сопло – заслонка

Введение

Разработанная в настоящее время концепция развития строительной техники и технологии предусматривает расширение области применения строительных роботов и роботизированных комплексов [1,2,3,4]. Специфической особенностью большинства реальных технологических процессов в строительстве, которые в первую очередь нуждаются в автоматизации и роботизации, является сложность условий окружающей среды в рабочей зоне. Это высокий уровень шума, запыленности, вибрации, увлажненности, электрических помех и т.п.

В этих условиях высока эффективность различных струйных технологий (струйная и струйно-абразивная обработка различных поверхностей при удалении дефектных участков и слоев бетона, нанесение штукатурных, клеевых и окрасочных составов, термической обработке).

Цель экспериментальных исследований выявление расстояния от среза сопла до заслонки в граничной зоне, от максимального вакуумного давления до границ, когда происходит реверс отрицательного потока [5] в зависимости от изменяемых факторов - получение количественных данных для проверки адекватности и уточнения математических моделей процессов формирования вакуумного давления.

В качестве факторов, характеризующих максимальное вакуумное и нулевое давление, были приняты:

-

Диаметр кольцевого зазора, [

];

]; -

Давление компрессора

, [

, [ ];

]; -

Расстояние от среза сопла до обрабатываемой поверхности

, [

, [ ].

].

Техника проведения опытов заключалась в следующем:

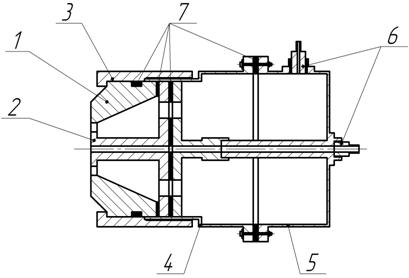

- Подготавливалась насадка рисунок 1, которая состояла из сменных типоразмеров сопел с определенными диаметрами;

Рисунок 1. Экспериментальная насадка со сменными втулками.

- Осуществлялось подключение насадки к компрессору, а также подключение к образцовому вакуумметру ВКО;

- После выбора и монтажа, сменных сопел на насадке, производился запуск компрессора в определенном режиме давлений в соответствии с планом эксперимента таблица 2;

- Выполнялся замер расстояния от среза сопла до заслонки с помощью измерительного оборудования и снимались показания с вакуумометра;

- После фиксации расстояния эксперимент прерывался, для варьирования факторов эксперимента и продолжался с новыми показателями.

Регистрация давления в ресивере объемом 100 литров измерялось с помощью манометра рассчитанного на 1 МПа с классом точности 1.5, вакуумное давление измерялось с помощью вакуумметра типа ВКО верхний придел измерений вакуумметрического давления – (- 1) ![]() , класс точности – 0.6, допустимая основная погрешность показаний при температуре окружающего воздуха

, класс точности – 0.6, допустимая основная погрешность показаний при температуре окружающего воздуха ![]() равна

равна ![]() от верхнего придела измерений, а измерение расстояния определялось с помощью штангенциркуля и закрепленной на одной из губок заслонкой, ширина заслонки заранее вычиталась из приведенного расстояния, класс точности штангенциркуля составлял 0.05мм.

от верхнего придела измерений, а измерение расстояния определялось с помощью штангенциркуля и закрепленной на одной из губок заслонкой, ширина заслонки заранее вычиталась из приведенного расстояния, класс точности штангенциркуля составлял 0.05мм.

ОБЪЕКТ ИССЛЕДОВАНИЯ

Исследования проводились на пневматической насадке имитирующей струйный процесс истечения воздуха из кольцевого зазора сопла на преграду в виде непреодолимой заслонки.

Устройство насадка представлено на рисунке 2, которая состоит из корпуса, который имеет две сменные половины 4 и 5, одна из которых 5 имеет внутренний канал и каналы для подключения 6, другая половина корпуса 4 имеет резьбовое соединение для закручивания накидной гайки 3 и крепление для внутренней втулки, также конструкция насадки предусматривает манжетные уплотнительные кольца 7 служащие для предотвращения утечек воздуха в атмосферу, сменные внутренние 2 и внешние 1 диаметры кольцевого зазора сопла фиксируются с помощью накидной гайки 3.

Рисунок 2. Насадка для испытания струйного процесса истечения воздуха из сопла

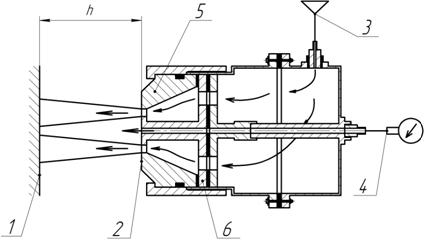

Предлагаемые исследования проводились следующим образом рисунок 3, при включении компрессора 3, воздух под определенным давлением ![]() устремлялся через внутреннюю втулку насадки, где в формирующей конфузорной камере образующей соединением внешнего 5 и внутреннего диаметра кольцевого зазора выходил на поверхность заслонки, расстояние

устремлялся через внутреннюю втулку насадки, где в формирующей конфузорной камере образующей соединением внешнего 5 и внутреннего диаметра кольцевого зазора выходил на поверхность заслонки, расстояние ![]() от среза сопла до заслонки выбиралось в соответствии с критериями выбранных параметров, затем снималась показания

от среза сопла до заслонки выбиралось в соответствии с критериями выбранных параметров, затем снималась показания ![]() с вакуумметра 4.

с вакуумметра 4.

Рисунок 3. Схема измерений при испытании насадки для струйного процесса истечения воздуха из кольцевого сопла.

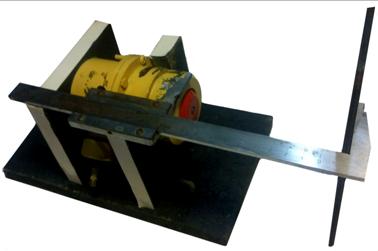

Общий вид макета испытуемой насадки представлен на рисунке 4

Рисунок 4. Общий вид макета для испытуемой насадки.

После фиксации ![]() вакуумного давления испытания продолжались в соответствии с выбранными факторами экспериментов.

вакуумного давления испытания продолжались в соответствии с выбранными факторами экспериментов.

Программа и планирование экспериментов для выявления граничных условий при максимальном вакуумном давлении

Для планирования эксперимента воспользуемся планом Уилсона Бокса методом ротатабельного планирования второго порядка. Планирование второго порядка используют для математического описания объекта исследований с нужной точностью.

Экспериментальные данные обрабатывались методами математической статистики, с помощью пакета прикладных программ Maple 9.5.

Рабочая матрица планирования эксперимента показана в таблице 1.

В качестве кодированных факторов были приняты:

x1 – Давление ресивера P, [Па];

x2 – Внутренний диаметр кольцевого зазора ![]() ,[мм];

,[мм];

x3 – Расстояние до определенного вакуумного режима ![]() , [мм].

, [мм].

Типоразмер внешнего диаметра заведомо брался из соотношения постоянного расхода в зависимости от внутреннего диаметра кольцевого сопла.

Таблица 1 – Рабочая матрица планирования эксперимента

|

№ опыта |

Давление P, [Ат] |

Внутренний диаметр кольцевого зазора |

Расстояние |

|

|

x1 |

x2 |

x3 |

||

|

Уровни |

-1.682 |

3.318 |

0.886 |

8.6 |

|

-1 |

5 |

4.25 |

12 |

|

|

0 |

6 |

6.25 |

14 |

|

|

+1 |

7 |

8.25 |

16 |

|

|

+1.682 |

8.682 |

11.6 |

19.364 |

|

|

Интервал варьирования |

1 |

2 |

2 |

|

Программа выполнения первого этапа основного эксперимента с 3 факторами приведена в таблице 2.

Таблица 2 – Матрица планирования эксперимента

|

|

Матрица планирования |

Критерия оптимизации |

||||

|

Номер опыта |

x1 |

x2 |

x3 |

Y1 |

||

|

1 |

+ |

+ |

+ |

-0.155 |

||

|

2 |

+ |

+ |

– |

-0.19 |

||

|

3 |

+ |

– |

+ |

-0.145 |

||

|

4 |

+ |

– |

– |

-0.235 |

||

|

5 |

– |

+ |

+ |

-0.145 |

||

|

6 |

– |

+ |

– |

-0.13 |

||

|

7 |

– |

– |

+ |

-0.105 |

||

|

8 |

– |

– |

– |

-0.12 |

||

Для трех факторов уравнение регрессии второго порядка принимает следующий вид:

Оценка геометрического построения поверхности для значимых факторов осуществлена с применением процедуры fit[leastsquare[x1,x2,x3,Y]] программного пакетаMaple

Уравнение поверхности для значимых факторов имеет вид:

Полученное уравнение регрессии преобразовано в уравнение с именованными величинами:

Анализ поверхностей, отображающих зависимость от трех факторов f=f(![]() ,

,![]() ,

,![]() ), позволяет принять решение о выборе оптимального значения максимума технологического параметра вакуумного давления при различных запланированных факторах. На рисунках показаны сечения поверхностей изображенных в трехмерном пространстве, представляющие отклик максимального вакуумного давления в зависимости от выбранных факторов рисунок 5.

), позволяет принять решение о выборе оптимального значения максимума технологического параметра вакуумного давления при различных запланированных факторах. На рисунках показаны сечения поверхностей изображенных в трехмерном пространстве, представляющие отклик максимального вакуумного давления в зависимости от выбранных факторов рисунок 5.

Рисунок 4. Поверхность отклика максимального вакуумного давления:

Зависимость давление ресивера P - х1 от расстояния ![]() - х3

- х3

Выводы: с учетом выявленных оптимальных соотношений технологических факторов, влияющих на процесс формирования вакуумного давления, выбранны параметры: давление ресивера – 6 [Ат]; от внутреннего диаметр кольцевого зазора - 8 [мм]; расстояние от среза сопла до обрабатываемой поверхности – 15 [мм], будут соответствовать необходимым условиям при проектировании устройства для омывания поверхности жилищно – коммунального хозяйства.

Литература:

1. Дровников А.Н., Трифонов А.В. Построение статической характеристики струйной установки. Статья.: Инженерный вестник Дона. – 2012г. - №2.

2. Блэкборн Д., Ритхоф Г., Шеффер Д.Л. Гидравлические и пневматические силовые системы управления. Учебник.- Москва. Издательство иностранной литературы, 1962 -614с.

3. Денисов А.А., Нагорный В.С. Пневматические и гидравлические устройства автоматики Учебное пособие для втузов.- Москва.: «Высшая школа», 1978 -214с с ил.

4. Дмитриев. В.Н.,Градецкий В.Г. Основы пневмоавтоматики. М., «Машиностроение», 1973, 360с.

5. Барабанов Г.П., Богданов С.В., Струйный датчик внешней информации для очувствления промышленных роботов. Статья.: Известия ВолгГТУ. – 2006г. - №3. – с. 45 - 47.