Самоуплотняющиеся бетоны пониженной плотности с применением вулканического туфа

Аннотация

Дата поступления статьи: 05.08.2013Освещены преимущества самоуплотняющегося бетона пониженной плотности (ЛСУБ) перед тяжелыми и легкими бетонами, приведены харктеристики компонентов ЛСУБа и влияние их количественного содержания в смеси на свойства свежеприготовленного и затвердевшего бетона. Предложен оптимальный режим ТВО.

Ключевые слова: Самоуплотняющийся бетон, суперпластификатор, вяжущее,заполнитель, вулканический туф.

Понятие самоуплотняющегося бетона (далее СУБ) связано с применением в технологии бетона качественно новых видов пластификаторов, и введено японским профессором Хаджиме Окамурой в 80-х годах прошлого века [1]. В английском языке это явление получило аббревиатуру SCC (от полного названия Self-compacting concrete), в немецком – SVB (Selbstverdichtender beton), во французском – BAP (beton autoplacant) [2]. В российской нормативной документации на сегодняшний день не зафиксировано определение самоуплотняющегося бетона. Одно из наиболее полных, на наш взгляд, определений дано А.В. Ушеровым-Маршаком [3]: «…Бетон самоуплотняющийся – способный к самоуплотнению без расслоения под действием гравитационных сил и вытеснению вовлеченного воздуха с ограниченным содержанием крупного заполнителя (до 40% объема) в смеси, с увеличенной долей мелкого заполнителя и минеральных добавок размером не более 0,125 мм (до 20-30% от массы цемента) в присутствии эффективных суперпластификаторов…».

С конца прошлого века СУБ все шире стал применяться за рубежом: в Японии, Европе, США. Достаточно широко описан опыт применения СУБ в иностранной практике как при монолитном строительстве, так и при производстве железобетонных изделий [4-6]. Над проблемами технологии СУБ работают такие зарубежные исследователи как Okamurа H., Andreas L., Bram D., F. Nai-Qian, Y. Hao-Wen, Sahmaran M., C. Yun Wang и др.

В России в настоящее время СУБ пока не имеет широкого применения на практике. Причины видятся не только в сложностях организации производства такого бетона (требуется достаточно высокая стабильность свойств всех исходных компонентов, число которых может достигать семи и более, эффективность всего дозировочно-смесительного комплекса, высокая культура производства), но и в недостаточно развитой в этом направлении российской нормативной базе. Внедрению технологии СУБ в российскую практику способствуют работы Несветаева Г.В., Калашникова В.И., Ваучского М.И., Головнева С.Г. и др.

О преимуществах тяжелого самоуплотняющегося бетона пред традиционным тяжелым бетоном на сегодняшний день имеется достаточно ясное представление: ускорение сроков укладки бетонной смеси, снижение уровня шума, ручного труда и затрат энергии при укладке за счет ухода от принудительного виброуплотнения, возможность бетонирования конструкций сложной пространственной геометрии, в том числе, густоармированных конструкций, улучшения качества поверхности изделий. При этом, как правило, исходя из экономических соображений, такие бетоны проектируют высокопрочными, хотя технически возможно получать СУБ практически любого класса по прочности – от самых низких, до высокопрочных. Несмотря на более высокую себестоимость бетонной смеси, технология СУБ может давать положительный экономический эффект, о чем свидетельствует как зарубежный, так и отечественный опыт [7, 8].

С другой стороны, существует достаточно изученная, но, тем не менее, перспективная область легких бетонов. О некоторых преимуществах легких бетонов (с величиной средней плотности до 1800 кг/м3) перед тяжелыми известно также немало. Прежде всего, это снижение веса конструкций на 30-40% и более и повышение термического сопротивления ограждающих конструкций. Современные легкие бетоны могут обладать повышенной прочностью при сниженном весе, и относится к классам по прочности до В115 [9]. Благодаря вакуумирующему действию пористого заполнителя цементный камень легких бетонов более плотный, нежели в равнопрочном тяжелом бетоне. Благодаря этому, ползучесть цементного камня легких бетонов ниже аналогичного показателя у тяжелого бетона, ввиду чего общая ползучесть легкого бетона может быть также ниже, чем у тяжелого. Благодаря более плотному цементному камню легкие бетоны могут обладать высокой водонепроницаемостью (до W12 и выше). Пористый заполнитель, обеспечивая резерв избыточной воды, способствует созданию оптимальных условий для гидратации цементного вяжущего, обеспечивая так называемый внутренний уход. Преимущества применения легких бетонов на основе керамзита, перлита говорится, в частности, в работах [10-12].

Перечисленные отдельные преимущества тяжелых самоуплотняющихся бетонов и легких бетонов создают предпосылки для разработки перспективного направления легких самоуплотняющихся бетонов (далее ЛСУБ). Анализ российского и зарубежного опыта показал, что работы в этом направлении освещены сравнительно слабо. Упоминание о разработке высокопрочного легкого самоуплотняющегося бетона есть в работе [13].

Основная трудность технологии ЛСУБ состоит в получении реологически стабильной консистенции бетонной смеси при использовании пористых заполнителей. Предварительными исследованиями было установлено, что чем сильнее средняя плотность зерен заполнителя отличается от средней плотности окружающей его растворной части, тем большей склонностью к расслоению обладает смесь. Для того, что бы получить стабильную смесь, необходимо максимально приблизить эти два значения друг к другу. Это возможно осуществить тремя способами: за счет увеличения плотности заполнителя до уровня плотности растворной части; либо за счет снижения плотности растворной части до уровня заполнителя; либо двигаться одновременно в обоих направлениях, стремясь к некоторому среднему уровню.

В нашей работе реализован третий способ, который заключается в применении пористого заполнителя как в составе растворной части (0-5 мм), так и в качестве крупного заполнителя (5-10 мм). В качестве такого заполнителя, зерна которого сохраняют структурную пористость от самых мелких до крупных фракций, принят вулканический туф Каменского месторождения (Республика Кабардино-Балкария). Свойства породы приведены в таблице №1.

Таблица №1

Свойства породы вулканического туфа Каменского месторождения

| Показатель | Значение |

| Истинная плотность, кг/м3 | 2340 |

| Средняя плотность, кг/м3 | 1650 |

| Пористость, % | 30 |

| Водопоглощение по массе, % | 16 |

| Коэффициент размягчения | 0,72 |

Применение туфа в качестве заполнителя в бетонах вообще, и пород Кабардино-Балкарии в частности, известно и достаточно изучено [14, 15]. Одним из преимуществ применения такого заполнителя полифракционного состава является некоторая гидравлическая активность тонких фракций, которая проявляется в твердеющем цементном бетоне. Кроме того, применение тонких фракций, получаемых при измельчении туфа, положительно сказывается на прочностных характеристиках бетона еще и по следующей причине. В туфовом песке (фракция 0-5 мм), доставляемом с карьера, присутствует 16-18% зерен менее 0,14 мм. При этом во фракции 0-0,14 мм около 60% составляют зерна менее 0,08 мм. Как показано в исследованиях [16, 17], наполнитель с размером зерен 0,05-0,08 мм может заменить часть цементного вяжущего (до 30-35%) без потери прочности цементного камня, а зерна размером менее 0,05 мм повышают прочность цементной матрицы, уплотняя структуру цементного камня.

Для подбора экспериментальных составов ЛСУБ применялись следующие материалы: вяжущее ПЦ М500 Д0 ОАО «Новоросцемент», микрокремнезем, минеральный порошок МП-1 неактивированный (известняковая мука), туфовый песок (фр. 0-5 мм), туфовый щебень (5-10 мм), гиперпластификатор на основе эфиров поликарбоксилатов Sika Viscocrete 32SCC, вода. В экспериментальных составах на первом этапе варьировалось содержание цемента, компенсируя при необходимости недостаток тонких фракций минеральным порошком. Составы, свойства смесей и затвердевшего бетона приведены в таблице №2.

Таблица №2

Составы, свойства смесей и затвердевшего бетона

| Компонент / показатель | Расход компонентов, кг/м3 | ||||

| Состав 1 | Состав 2 | Состав 3 | Состав 4 | Состав 5 | |

| ПЦ М500 Д0 ОАО «Новоросцемент» | 200 | 300 | 400 | 500 | 600 |

| Минеральный порошок МП-1 | 220 | 110 | - | - | - |

| Микрокремнезем | 20 | 30 | 40 | 50 | 60 |

| Туфовый песок (0-5 мм) | 910 | 910 | 910 | 800 | 690 |

| Туфовый щебень (5-10 мм) | 214 | 214 | 214 | 214 | 214 |

| Sika Viscocrete 32SCC (жидкая) | 8 | 8 | 8 | 10 | 12 |

| Вода | 358 | 358 | 360 | 360 | 360 |

| Свойства бетонной смеси | |||||

| В/Ц | 1,79 | 1,19 | 0,9 | 0,72 | 0,6 |

| Диаметр расплыва конуса, см | 85 | 87 | 89 | 93 | 97 |

| Свойства затвердевшего бетона (28 сут) | |||||

| Прочность при сжатии, МПа | 24,04 | 31,14 | 41,83 | 45,58 | 57,64 |

| Ср. плотность, кг/м3 | 1745 | 1764 | 1781 | 1789 | 1793 |

| Примерная себестоимость, руб./м3 | 3548 | 3758 | 3968 | 4568 | 5168 |

Целью экспериментов (табл. №1) было отыскание оптимального содержания цемента с точки зрения достаточной прочности при сжатии при минимальном значении средней плотности бетона и максимальном диаметре расплыва конуса. В расчет принималась также себестоимость бетонной смеси по затратам на материалы.

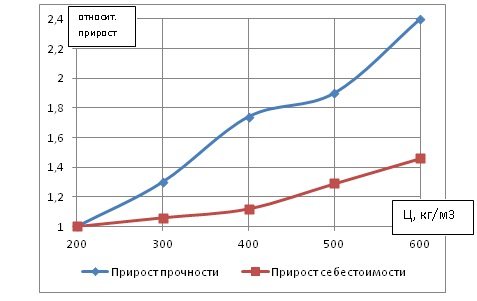

Можно сделать следующие выводы. Менее всего в выбранном диапазоне изменяется средняя плотность бетона: с увеличением расхода цемента плотность прирастает не более, чем на 3%. Диаметр расплыва конуса возрастает на 15%, но даже его минимальное значение (85 см) достаточно для бетонирования густоармированных конструкций сложных форм согласно EN 206-1. Гораздо сильнее на изменение содержание цемента реагирует изменение прочности бетона – прирост составляет 140%. При этом себестоимость также заметно возрастает – на 46% на всем диапазоне. Прирост прочности ЛСУБ при сжатии и его себестоимости в относительных единицах показан на рис. 1.

Рис. 1 – Прирост прочности ЛСУБ при сжатии и его себестоимости в относительных единицах

Из графиков на рис. 1 следует, что оптимальным расходом цемента в наших условиях является 400 кг/м3. В этой точке кривые преломляются: с одной стороны происходит замедление темпа набора прочности, с другой - возрастание скорости удорожания. При этом прочность ЛСУБ, соответствующая принятому расходу цемента достаточна для решения основного спектра задач как в технологии железобетонных изделий, так и монолитном строительстве.

Для определения влияния доли крупного заполнителя в составе на среднюю плотность ЛСУБ были приготовлены смеси с содержанием туфового щебня фр. 5-10 мм, отличным от базового в большую и меньшую стороны приблизительно на 40%. Составы корректировались таким образом, чтобы сумма масс мелкого и крупного заполнителя (до корректировки по выходу смеси) оставалась неизменной. Составы, скорректированные по выходу смеси, свойства смесей и затвердевшего ЛСУБ приведены в таблице №3.

Таблица №3

Составы и свойства смесей и затвердевшего ЛСУБ

| Компонент / показатель | Расход компонентов, кг/м3 | ||

| Состав 1 | Состав 2 | Состав 3 | |

| ПЦ М500 Д0 ОАО «Новоросцемент» | 388 | 400 | 400 |

| Микрокремнезем | 38 | 40 | 40 |

| Туфовый песок (0-5 мм) | 963 | 910 | 824 |

| Туфовый щебень (5-10 мм) | 126 | 214 | 300 |

| Sika Viscocrete 32SCC (жидкая) | 7,8 | 8 | 8 |

| Вода | 430 | 362 | 344 |

| Свойства бетонной смеси | |||

| В/Ц | 1,11 | 0,91 | 0,86 |

| Диаметр расплыва конуса, см | 89 | 87 | 85 |

| Средняя плотность смеси, кг/м3 | 1953 | 1932 | 1916 |

| Свойства затвердевшего бетона (28 сут) | |||

| Прочность при сжатии, МПа | 39,54 | 43,5 | 45,75 |

| Прочность при изгибе, МПа | 4,55 | 4,67 | 4,97 |

| Средняя плотность бетона, кг/м3 | 1813 | 1776 | 1745 |

Как следует из табл. №3, даже при достаточно широком варьировании содержания крупного заполнителя, изменения средней плотности затвердевшего ЛСУБ сравнительно малы. Вероятно, это происходит из-за близких значений плотностей мелкого и крупного заполнителя и, следовательно, применение различных их комбинаций в целях регулирования средней плотности неэффективно. Из табл.№3 следует также, что увеличение содержания крупного заполнителя приводит к некоторому росту прочностных характеристик, видимо, по большей части, из-за снижения водоцементного отношения. Однако, стоит отметить, что состав №3 приближен, по-видимому, к верхнему пределу содержания крупного заполнителя с точки зрения сохранения особых реологических свойств, присущих СУБ. Дальнейшее увеличение фракции 5-10 мм приведет к слишком высокой объемной доле крупного заполнителя в смеси и потери свойств самоуплотнения.

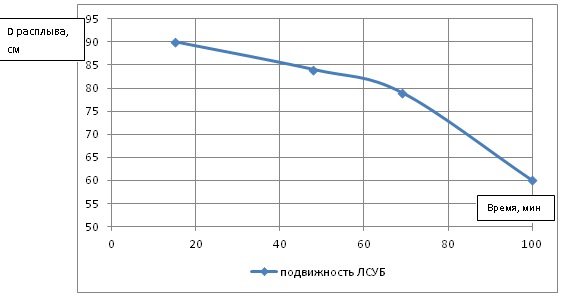

С точки зрения практического применения разработанного ЛСУБ в качестве товарного бетона важно ответить на вопрос сохраняемости подвижности смеси и свойства бетона самоуплотняться. Для практического применения необходимо если и не управлять сохраняемостью в большом временном интервале, то, хотя бы иметь некое минимальное время сохраняемости для обеспечения транспортировки и укладки. Что касается СУБ на тяжелых заполнителях, то требования по сохраняемости зависят, в первую очередь, от условий применения, но в общем случае достаточным периодом считается 90 минут [18]. Каких либо данных по изменению подвижности во времени самоуплотняющихся бетонов на пористых заполнителях автором не обнаружены, что подтверждает важность исследований в этом направлении. Для определения изменения подвижности ЛСУБ во времени был приготовлен базовый состав с диаметром расплыва 90 см, для которого через определенные промежутки времени определялся диаметр расплыва конуса. Подвижность определялась на одной пробе смеси, которая перед каждым испытанием дополнительно перемешивалась. Результаты испытаний при температуре смеси и окружающего воздуха 20-22˚С приведены на рис. 2.

Рис. 2 – Динамика изменения подвижности ЛСУБ во времени

Как следует из графика, в течение первых 70 минут скорость изменения подвижности составляет порядка 13 см/ч. Затем падение подвижности ускоряется втрое и достигает порядка 38 см/ч. Если под сохраняемостью понимать время, в течение которого подвижность изменяется в пределах одной марки по подвижности, при этом классификацию по подвижности принимать по EN 206-1, где одной марке соответствует диапазон изменения диаметра расплыва равный 10 см, то можно говорить о сохраняемости исследуемого ЛСУБ в пределах 65-70 минут. При диаметре расплыва 60 см эксперимент был остановлен, так как при более длительном выдерживании смесь теряла способность самоуплотняться. Естественно, что результаты эксперимента зависят от многих параметров: типа и дозировки выбранного пластификатора, расхода и вида цемента, исходной подвижности, водоцементного отношения, изменяющейся температуры смеси и окружающего воздуха. Но на основании приведенных данных можно утверждать, что сохраняемость подвижности исследуемого ЛСУБ на основе пористого заполнителя из вулканического туфа является адекватной и управляемой величиной.

Другой нишей для практического применения ЛСУБ является использование его при производстве железобетонных изделий. На сегодняшний день опыт применения тяжелых СУБ при производстве изделий за рубежом имеется достаточный. В нашей стране переход с обычного легкого бетона на ЛСУБ в индустрии строительных материалов и изделий хотя и назрел, но все еще является привлекательной перспективой. В этом ключе важно понимать, насколько ЛСУБ пригоден для производства железобетонных изделий в заводских условиях. Прежде всего, это касается отыскания оптимальных режимов тепло-влажностной обработки (далее ТВО).

Часто в производстве легкобетонных конструкций, особенно крупноразмерных, таких как объемные блок-комнаты или стеновые панели, применяют контактный прогрев изделий в отсутствии принудительной подачи пара. В наших условиях применялась ТВО в лабораторной программируемой камере. Зачастую при переходе от товарного бетона к железобетонным изделиям требуется корректировка состава, особенно в разрезе применяемых химических добавок. Ускоренный технологический цикл изготовления изделий по сравнению с технологией возведения конструкций из товарного бетона требует отдавать предпочтение тем химическим добавкам (пластификаторам), которые обеспечиваю ранний набор прочности. В ряде случаев допускается применять пластификаторы, которые по влиянию на сохраняемость бетонной смеси остаются нейтральными и могут успешно применяться как для товарной бетонной смеси, так и для технологии железобетонных изделий. Используемая в работе добавка суперпластификатор Sika Viscocrete 32SCC по влиянию на реологию смеси близка к данному типу. Исходя из этого, для изучения влияния параметров ТВО на свойства бетона применялся базовый состав с расходом цемента 400 кг/м3.

Для минимизации материальных и временных затрат был спланирован и проведен трехфакторный эксперимент, где переменными являлись: х1 – время предварительной выдержки бетонной смеси в форме; х2 – температура изотермического прогрева; х3 – длительность изотермического прогрева; выходным параметром являлась прочность бетона при сжатии, определенная приблизительно через 24 часа после окончания изотермического прогрева. Диапазон варьирования факторов приведен в табл. №4.

Таблица №4.

Диапазон варьирования факторов

| Параметр | Фактор эксперимента, хi | |||

| х1, ч | х2, град | х3, ч | ||

| Координаты центра плана, х0i | 2,5 | 70 | 6 | |

| Интервал варьирования, Δ хi | 0,74 | 7,41 | 1,48 | |

| Уровни исследования | +1 | 3,24 | 77,41 | 7,48 |

| -1 | 1,76 | 62,59 | 4,52 | |

| +1,35 | 3,5 | 80 | 8 | |

| -1,35 | 1,5 | 60 | 4 | |

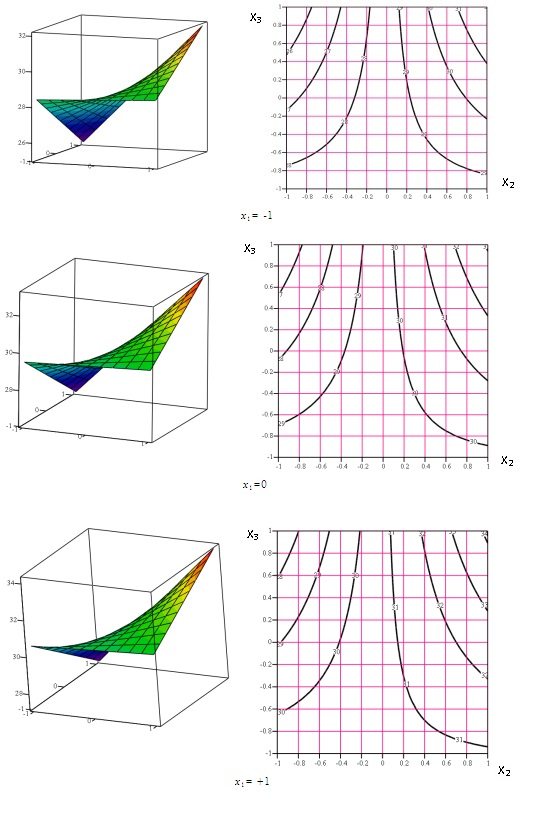

После проведения статистической обработки полученных данных было получено уравнение регрессии, описывающее влияние времени предварительной выдержки бетонной смеси в форме, температуры изотермического прогрева и длительности изотермического прогрева на прочность бетона при сжатии в возрасте 1 суток после ТВО:

Rсж = 29,66 + 1,08х1 + 1,8х2+1,61х2х3 (1)

Из полученного уравнения можно сделать следующие общие выводы: средний уровень прочности после ТВО составляет порядка 70-75% от проектной прочности. Коэффициенты при переменных достаточно малы и находятся на грани статистической значимости. Это, по-видимому, говорит о том, что система способна воспринять гораздо больший диапазон варьирования факторов. Тем не менее, положительный знак коэффициентов при переменных свидетельствует о том, что влияние всех факторов в рассматриваемом диапазоне приводит к росту прочности.

Стоит отметить, что даже при минимальном в условиях эксперимента времени предварительной выдержки равной 1,5 часа получаем качественные изделия с достаточно высоким уровнем начальной прочности. Это имеет важное практическое значение, поскольку, как было показано ранее, за 1,5-2 часа от начала затворения смесь по-прежнему сохраняет свойства самоуплотнения, снижая диаметр расплыва с 90 до 60 см. Таким образом, несмотря на то, что ТВО начинается уже тогда, когда смесь еще не имеет структурной прочности, изделия выходят качественными. Это может объясняться оптимально выбранной скоростью подъема температуры в камере ТВО, которая в нашем эксперименте составила 10˚С/час.

Трехмерные поверхности отклика функции и изолинии прочности при фиксированных значениях фактора х1 на нижнем (-1), нулевом (0) и верхнем (+1) уровнях приведены на рис. 3.

>Рис. 3 – Поверхности отклика и изолинии прочности при сжатии при х1=-1,0 и +1.

Подводя итог проведенным исследованиям, можно сделать следующие общие выводы:

-

Установлено, что применение полифракционного заполнителя (песка и щебня размером до 10 мм) из вулканического туфа позволяет получить реологически стабильную самоуплоняющуюся бетонную смесь пониженной плотности с диаметром расплыва конуса до 90 см, со значениями средней прочности при сжатии затвердевшего бетона 24-57 МПа и величиной средней плотности в сухом состоянии менее 1800 кг/м3.

-

Показано, что изменение средней плотности смеси и затвердевшего бетона имеет слабый отклик на варьирование соотношением туфового песка и щебня в составе.

-

Изучена динамика изменения подвижности смеси ЛСУБ во времени. Установлено, что в условиях эксперимента в течение первых 70 минут после затворения скорость падения подвижности составляет 13 см/час, после чего возрастает. В целом, можно считать, время сохраняемости подвижности ЛСУБ составляет 65-70 минут.

-

Исследовано влияние ТВО на прочностные характеристики ЛСУБ. Выявлено, что разработанный состав можно подвергать ТВО без предварительной корректировки. Установлено, что даже при минимальной в условиях эксперимента предварительной выдержке смеси в течении 1,5 часов и последующем наборе температуры со скоростью не более 10˚С/час качество изделий не ухудшается. Выбран оптимальный режим ТВО, который в условиях эксперимента следующий: время предварительной выдержки – 3,2 часа; температура изотермического прогрева - 77˚С; длительность изотермического прогрева – 7,5 часов.

Литература

1. Okamura Hajime, Ouchi Masahiro Self-Compacting Concrete [Текст] // Journal of Advanced Concrete Technology, - vol. 1(2003), №1, Р. 5-15.

2. Мозгалев К.М., Головнев С.Г. Самоуплотняющиеся бетоны: возможности применения и свойства [Электронный ресурс] // Академический вестник УралНИИПроект РААСН, - №4, 2011. С. 70-74.

3. Ушеров-Маршак А.В. Бетоноведение: лексикон [Текст] – М.: РИФ «Стройматериалы», 2009. – 112 с.

10. Комисаренко Б.С., Чикноворьян А.Г. О возможности перехода крупнопанельных жилых домов с трехслойных на однослойные керамзитобетонные панели [Текст] // Строительные материалы, оборудование, технологии XXI века, №2, 2006 г. С. 57.

11. Нациевский С.Ю. Перлит в современных бетонах, сухих строительных смесях и негорючих теплоизоляционных изделиях [Текст] // Строительные материалы, - №6, 2006 г. С. 78-81.

12. Горин В.М., Кабанова М.К. Эффективный керамзитобетон в России [Текст] // Строительные материалы, - №9, 2009 г. С. 54-57.

4. Brandl Johannes Selbstverdichtender Beton beim Bau eines U-Bahnhofs [Текст] // Beton, -№9, 2003,53, P. 424-427.

5. Juvas K. Selbstverdichtender Beton – Entwicklungen in der Betonfertigteilindustrie [Текст] // Betonverk+Fertigteil-Technic, - №8, 2004, 70, P. 48-52.

6. Norbert E., Wolfgang H., Frank D., Kretzschmar L. Einsatz von selbstverdichtendem Beton zur Errichtung eines Medienturms [Текст] // Beton, - №6, 2004, 54, P. 304-307.

7. Рыжов И.Н. О влиянии свойств бетона на качество и себестоимость строительного объекта [Текст] // Строительные материалы, оборудование, технологии XXI века, №8, 2007 г. С.35.

8. Аленкар Р., Маркон Ж., Хелене П. Экономичное жилье из СУБ [Текст] // CPI – Международное бетонное производство, №6, 2010, с. 142-147.

9. Орентлихер Л. П. XXI век – век легких бетонов [Текст] // Актуальные проблемы современного строительства: Материалы Всероссийской 31-й научно-технической конференции, Пенза, 25-27 апреля, 2001, ч.4. Строительные материалы и изделия – Пенза: изд-во ПГАСА, 2001, с. 76-77.

13. Choi Yun Wang, Kim Yong Jic, Shin Hwa Cheol, Moon Han Young An experimental research on the fluidity and mechanical properties of high-strength lightweit self-compacting concrete [Текст] // Cement and Concrete Research, - №9, 2006, 36, P. 1595-1602.

14. Хежев Т.А., Кимов У.З., Думанов К.Х. Огнезащитные и жаростойкие свойства цементных бетонов на основе вулканических горных пород [Текст] // Вестник ВолгГАСУ. Сер.: Строительство и архитектура, - 28 (47), 2012 г. С.

15. Хежев Т.А., Пухаренко Ю.В., Хашукаев М.Н. Пенобетоны на сонове вулканических горных пород [Текст] // Строительные материалы, - №12, 2005 г. С. 55-57.

16. Гаврилов А.В., Курочка П.Н. Соотношение размера частиц в полидисперсных структурах как первый шаг к оптимизации составов композиционных вяжущих [Электронный ресурс] // «Инженерный вестник Дона», 2013, №2 . Режим доступаhttp://ivdon.ru/magazine/archive/n2y2013/1596 (доступ свободный) – Загл. с экрана. – Яз. рус.

17. Курочка П.Н., Гаврилов А.В. Бетоны на комплексном вяжущем и мелком песке [Электронный ресурс] // Инженерный вестник Дона, - №1, 2013. Режим доступа: http://ivdon.ru/magazine/archive/n1y2013/1562 (доступ свободный) – Загл. с экрана. – Яз. рус.

18. Kordts Stefan, Grube Horst Steuerung der Verarbeitbarkeitseigenschaften von Selbstverdichtendem Beton als Transportbeton [Текст] // Betontechnische Berichte, 2001-2003 Verein dtsch. Zemetwerke, Forschungsinst. Zementing. – Dusseldorf: Bau+Techn, 2004, p. 103-112.