Исследование размерной стабильности базовых полимерных материалов для современных печатных плат

Аннотация

Рассмотрены и исследованы современные базовые полиимидные материалы для высокоточных конструкций печатных плат на предмет размерной стабильности.

Ключевые слова: печатные платы, гибкие печатные платы, гибко-жесткие печатные платы, фольгированные диэлектрические материалы, фольгированные полиимидные материалы

Международный стандарт IPC - T - 50 "Terms and Definition for Printed Boards" определяет гибкие печатные платы (ГПП) как, "Печатные платы, использующие гибкий базовый материал с или без гибкого защитного покрытия". Такой тип печатных плат (ПП) идеально подходит для создания сложных электронных приборов минимального размера, с объемной компоновкой электронной начинки [1, 2].

В конструкциях печатных плат часто используется фольгированный полиимид, имеющий известный недостаток – нестабильность геометрических размеров в ходе технологической обработки [3].

Для производства печатных плат высокого класса точности (обеспечение размеров 50/50 мкм проводник/зазор), необходимо использовать материалы, обладающие наилучшими технологическими свойствами, для получения надёжно работающей конструкции. Поэтому возникла необходимость провести исследования размерной стабильности наиболее распространенных фольгированных полиимидов.

Была выбрана методика, установленная международными нормами Института Печатных Плат (IPC) в стандарте IPC-TM-650 «Размерная стабильность гибких диэлектрических материалов» пункт 2.2.4. Мы воспользовались вариантом методики - «В», в которой оценивается уход линейных размеров материала в ходе стравливания медной фольги и дальнейшей стабилизации материала при температуре 23ºС и относительной влажности воздуха 50%.

Для испытаний были выбраны следующие материалы:

1.Элифом-ПФ-2-18-0,11: двусторонний фольгированный полиимид с толщиной медной фольги 18 мкм, 100 мкм полиимида.

2.MCF 5000 ID 1225: двусторонний фольгированный безадгезивный полиимидный материал с толщиной медной фольги 12мкм, 25 мкм полиимида.

3.AS2L-AD250PT1 – двусторонний фольгированный безадгезивный полиимидный материал с толщиной медной фольги 18 мкм, полимиида 25 мкм.

4.ASL-ND1201IS1 – двусторонний фольгированный полиимид с толщиной медной фольги 18 мкм, полимиида 25 мкм.

5.ASL-NS1201IS1 – односторонний фольгированный полиимид с толщиной медной фольги 18 мкм, полимиида 25 мкм.

6.Pyralux AP 8525R – двусторонний фольгированный безадгезивный полиимид с толщиной медной фольги 18 мкм, полимиида 50 мкм.

7.ДЛ-ПМ - односторонний фольгированный безадгезивный полиимид с толщиной медной фольги 35 мкм, полимиида 25 мкм. Для испытаний фольга на материале химически утончена и составляет 18 мкм.

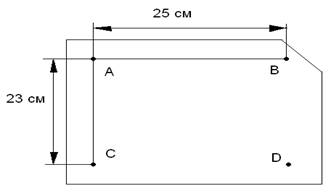

Выбор осуществлялся из присутствующих на Российском рынке самых популярных и считающихся хорошими фольгированных полиимидов. Каждого типа материалов взято по 2 образца, для большей достоверности полученных результатов. Использовались заготовки из фольгированных диэлектриков (рис. 1), размерами, примерно, 27 х 29 см. Длинная сторона расположена вдоль линии машинной обработки фольгированного материала. В образцах были просверлены четыре отверстия по составленной программе сверления. Расстояния между центрами отверстий 230 и 250 мм, как заложено в стандарте IPC-TM-650. Диаметр отверстий 1,0 мм. Все дальнейшие замеры по ходу исследований проводились по этим отверстиям. Поверхность материала была подчищена от заусенцев, для удобства измерений.

Рис. 1. - Образец для испытания на размерную стабильность

После сверловки проводились первые измерения. Все измерения проводились с помощью измерительного маркированного лазером стекла с ценой деления 25 мкм, под микроскопом МБС-9.

Была проведена стабилизация, в течении 4 полных суток, стандартом предусматривается продолжительность 1 сутки, либо более. После стабилизации были сделаны очередные замеры. По их результатам можно заключить, что стабилизация незначительно изменяет измеряемые размеры на образцах, происходит это очевидно из-за свойств полиимида поглощать влагу из окружающей атмосферы, поэтому операция стабилизации является оправданной и результаты вычислений после ее проведения более достоверны.

Далее следует травление меди с одной стороны образцов. В итоге получаем пары образцов 1, 2, 3, 4 имеют сплошную медную фольгу с одной стороны. После первого травления меди с сопутствующими операциями очистки и сушки, следует стабилизация размеров образцов при температуре 23ºС и относительной влажности воздуха 50% в течении 2 суток. Далее следует измерение размеров после стравливания одной стороны фольги с образцов и стабилизации материала.

Образцы 5-1, 5-2 далее участвовать в исследованиях не будут, они доведены до конечного состояния – полиимидное основание без медной фольги, результаты этих измерений для 5-1, 5-2 пойдут в итоговые расчеты. Можно предварительно заключить, что показатели материала ASL-NS1200IS1 по уходу размеров довольно хорошие, что должно и свидетельствовать о высоком качестве данного фольгированного полиимида. Остальные образцы 1, 2, 3, 4 были переданы на дальнейшую операцию травления меди.

С образцов химически удаляется оставшаяся нетронутой ранее на второй стороне медная фольга. После проведения операций очистки и сушки были сделаны измерения размеров материала. По их результатам можно предварительно заключить, что материал образцов 3-1 и 3-2 AS2L-AD250PT1 имеет довольно большие уходы размеров (на 600 мкм), остальные образцы в меньшей степени. Также этот материал визуально выделяется среду других цветом – темно-зеленый. Далее образцы отправляются на стабилизацию при температуре 23ºС и относительной влажности воздуха 50% в течении 2 суток.

Обмер образцов после финальной стабилизации представлены в таблице № 1.

Таблица № 1

Основные результаты испытаний размерной стабильности

|

S\№ |

1-1 |

1-2 |

2-1 |

2-2 |

3-1 |

3-2 |

4-1 |

4-2 |

|

AB1, мм |

249,9 |

249,9 |

249,9 |

249,95 |

249,925 |

249,925 |

249,9 |

249,9 |

|

AB2, мм |

249,9 |

250 |

249,9 |

249,85 |

249,45 |

249,45 |

249,75 |

249,8 |

|

CD1, мм |

249,9 |

249,9 |

249,9 |

249,9 |

249,9 |

249,925 |

249,875 |

249,9 |

|

CD2, мм |

250 |

249,9 |

249,85 |

249,8 |

249,4 |

249,45 |

249,8 |

249,8 |

|

AC1, мм |

230 |

230 |

230 |

230 |

230 |

230 |

230 |

230 |

|

AC2, мм |

230,2 |

230,2 |

229,95 |

230,05 |

230,05 |

230 |

230 |

230 |

|

BD1, мм |

230 |

230 |

230 |

230 |

230 |

230 |

230 |

230 |

|

BD2, мм |

230,3 |

230,2 |

229,9 |

230 |

230,15 |

230,05 |

230 |

230 |

|

S\№ |

5-1 |

5-2 |

6-1 |

6-2 |

7-1 |

7-2 |

|

AB1, мм |

249,9 |

249,9 |

249,85 |

249,85 |

249,5 |

249,5 |

|

AB2, мм |

249,95 |

249,875 |

249,9 |

249,9 |

249,3 |

249,4 |

|

CD1, мм |

249,875 |

249,9 |

249,875 |

249,85 |

249,5 |

249,5 |

|

CD2, мм |

249,9 |

249,825 |

249,9 |

249,9 |

249,2 |

249,5 |

|

AC1, мм |

230 |

230 |

230 |

220 |

229,8 |

230 |

|

AC2, мм |

230,1 |

230,05 |

229,925 |

229,95 |

229,6 |

229,6 |

|

BD1, мм |

230 |

230 |

230 |

230 |

230 |

230 |

|

BD2, мм |

230,1 |

230,1 |

230 |

230 |

229,7 |

229,8 |

При обработке полученных результатов измерений, расчеты линейных уходов размеров проводились по формулам:

MD = [(AB2 – AB1)/AB1 + (CD2 – CD1)/CD1]*50; (1)

TD = [(AC2 – AC1)/AC1 + (BD2 – BD1)/BD1]*50; (2)

Здесь MD – Процентное изменение линейных размеров исследуемого материала вдоль линии машинной обработки; TD – Процентное изменение линейных размеров исследуемого материала поперек линии машинной обработки; 2 – Индекс, обозначающий итоговые размеры; 1 – Индекс, обозначающий исходные размеры; AB – Измеренное расстояние между отверстиями А и В; AC – Измеренное расстояние между отверстиями A и С; CD – Измеренное расстояние между отверстиями C и D; BD – Измеренное расстояние между отверстиями B и D.

Процентные значения размерной стабильности испытанных материалов (МD и TD) представлены на рис. 2, при этом указанные проценты приведены как усредненные и во всех экспериментах не были превышены.

Рис. 2. - Размерная стабильность полиимидных фольгированных материалов

По результатам исследований можно оценить влияние технологической обработки на представленные фольгированные полиимидные материалы. Наименьшим изменением линейных размеров обладает материал Pyralux AP 8525R, производитель DuPont. До усреднения значение процентного изменения линейных размеров вдоль линии машинной обработки (MD) колеблется в промежутке от 0,015 до 0,02%, процентное изменение линейных размеров поперек линии машинной обработки (TD) от -0,012 до -0,018%. При изготовлении печатных плат высокого класса точности и повышенной сложности (6 – 7 класс точности по ГОСТ Р 53429-2009), выбор его предпочтительнее, т.к. он будет сохранять свои геометрические размеры лучше аналогов. Исследование базовых материалов для производства гибких и гибко-жестких печатных плат обосновано экономически. По данным отчетов ассоциации IPC (The Institute for Interconnecting and Packaging Electronics Circuits) мировое производство печатных плат выросло в 2010 года на 19% по сравнению с 2009 почти до 55 млрд. долларов и наибольшие темпы роста показало производство гибко-жестких печатных плат [4, 5].

Таким образом, рассмотрев современные направления развития печатных плат, были выделенные перспективные типы конструкций. Проведенное исследование базовых полиимидных материалов для многослойных печатных плат повышенной сложности показало, что материал типа Pyralux AP 8525R предпочтительнее аналогов, т.к. обладает наибольшей стабильностью геометрических размеров.

Работа выполнена в соответствии с Договором № 13.G25.31.0098 от 22 октября 2010 г. при финансовой поддержке Министерства образования и науки Российской Федерации.

Литература:

1.К.Ф.Кумбз, А.М.Медведев. Печатные платы: Справочник. В 2-х книгах. Книга 1. – Москва: Техносфера, 2011. – 1016 с.

2.А.М.Медведева, Г.В.Мылова. Технологии в производстве электроники. Часть 3. Гибкие печатные платы. М.: Группа ИДТ, 2008. – 488 с.

3.С.Чигирский. Печатная электроника – развитие и внедрение в производство. «Электроника НТБ», № 2, 2011 г. – С. 33-35.

4.В.В.Макаров, И.В.Шанхевич, О.М.Овсиенко. Бесшовное производство: как сэкономить деньги. «Печатный монтаж», №1, 2011 г . – С.4-10

5.Evertiq New Media AB. «World PCB production shows 19% growth in 2010». [Электронный ресурс] // Режим доступа: http://evertiq.com/news/20283 (доступ свободный) – Загл. с экрана. – Яз. англ.