Методика экспериментального исследования предварительных напряжений в образце при вдавливании индентора

Аннотация

Рассматривается проблема создания радиальных напряжений сжатия в образце для оценки их влияния этих напряжений на параметры вдавливания инденторов

Ключевые слова: Диагностика, ресурс, работоспособность, механические характеристики, прочность, пластичность, твердость, вязкость, неразрушающий контроль, разрушающий контроль, метод конечных элементов, ANSYS

05.13.18 - Математическое моделирование, численные методы и комплексы программ

Повышение качества зданий, сооружений, машин и механизмов, обеспечение их надежности и работоспособности является важнейшей задачей строительной и машиностроительной индустрий. Основным способом оценки состояния материала являются различные разрушающие методы – многочисленные испытания на растяжение, сжатие, изгиб и т.д. Такие методы требуют произвести отбор образцов, что на реальной конструкции часто недопустимо. Поэтому в последние годы получают распространение методы неразрушающего контроля. Одним из таких методов является метод вдавливания инденторов. Если говорить об измерениях непосредственно на объекте, то большой практический интерес представляет оценка напряжений, уже присутствующих в конструкции на параметры вдавливания [ 1, 1, 3].

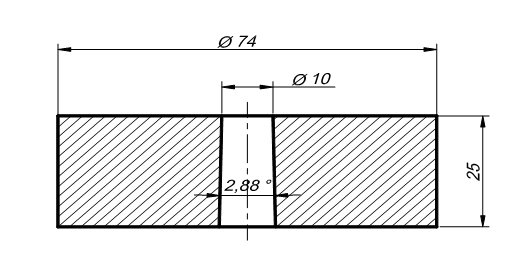

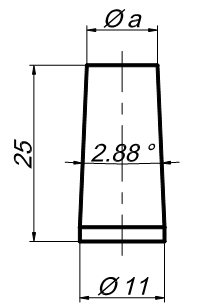

Для оценки этого влияния в случае радиального сжатия упругопластической среды необходимо было провести экспериментальное исследование. Основной вопрос заключался в выборе способа равномерного сжатия натурного образца со всех сторон с целью создания в нем напряжений заданной величины. Для этих целей разработано приспособление, представленное на рис. 1. Для создания необходимых напряжений в исследуемом материале необходимо изготовить образец, представленный на рис. 2 и запрессовать его в оправку представленную на рис. 1. Размер a образца выбирается исходя из требуемой величины напряжений. При запрессовке для уменьшения трения образец должен быть смазан графитовой смазкой. При этом с достаточной точностью (2 … 3%) можно считать поля напряжений в образце распределенными равномерно в радиальном направлении в зоне контакта инденторов с образцом. Однако для проверки такого предположения были проведены численные исследования процесса запрессовки образца в оправку методом конечных элементов (МКЭ).

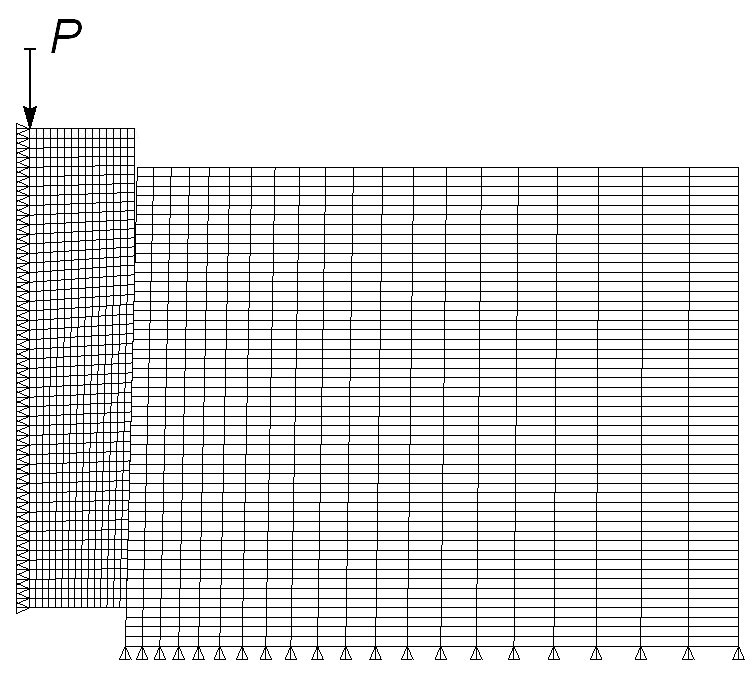

Была рассмотрена осесимметричная модель, представленная на рис. 3, в которой материал оправки считали абсолютно упругим и задавали упругими характеристиками, такими как модуль упругости (модуль Юнга) E = 2,05105 МПа и коэффициент Пуассона = 0,3. Материал образца в упругой зоне был задан теми же характеристиками, а в зоне пластического течения зависимость напряжения от деформации была задана кусочно линейной кривой. Граничные условия и приложенная нагрузка были заданы как показано на рис. 3. В результате разбиения получили модель, включающую около 1000 элементов и 1000 узлов. В зоне контакта для его идентификации и разделения узловых точек контактируемых тел во время деформации было сгенерировано около 200 контактных элементов типа «поверхность–поверхность» причем одна из контактных поверхностей (targe) принадлежит внутренней поверхности оправки, как наиболее твердой, а другая (conta) – поверхности образца. Коэффициент трения между ними f = 0,05.

Рис. 1. – Схема оправки для создания радиальной сжимающей нагрузки в образце |

Рис. 2. – Схема образца для испытания |

Рис. 3. – Расчетная модель

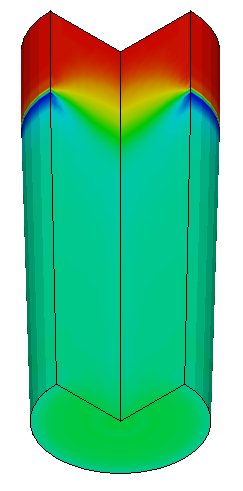

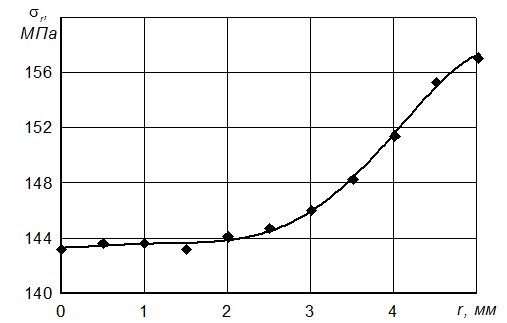

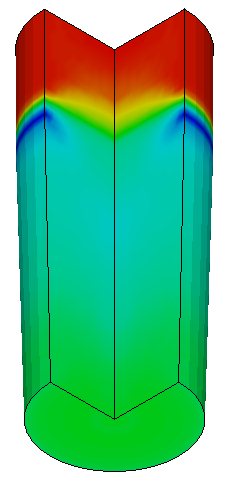

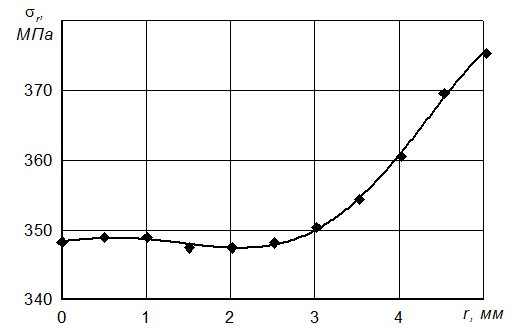

В результате расчета было получены распределения полей радиальных напряжений в образце, представленные на рис. 4 а, рис. 5 а, а также зависимость этих напряжений от радиуса образца (рис. 4 б, рис. 5 б). Анализ результатов позволяет сделать заключение о возможности адекватного применения посадки с натягом для создания равномерного радиального напряжения образца.

Для изготовления оправки (рис. 1) была использована сталь 40 с последующей термообработкой в масле до твердости 540 HV.

Контроль над размерами образцов до запрессовки проводили при помощи рычажного микрометра с точностью до 0,001 мм. Посадка выполнялась под гидравлическим прессом. Предварительно контактируемые поверхности были покрыты слоем графитовой смазки для уменьшения трения.

Для выявления напряжений в образце был вначале измерен конечный диаметр образца при помощи оптической системы светового микроинтерферометра МИИ-4 с точностью установки столика 0,001 мм. Деформацию вычисляли по формуле:

, (1)

, (1)

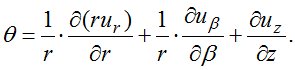

Для определения напряжений был использован обобщенный закон Гука в цилиндрических координатах (1):

(1)

(1)

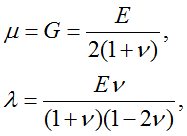

где и – коэффициенты Ламе (2); – объемная деформация (3); G – модуль сдвига; u – смещение в соответствующем направлении; r, и z – цилиндрические координаты точки.

(2)

(2)

(3)

(3)

а) б)

Рис. 4. – Радиальные r напряжения в образце, нагруженном на уровне 0,5т

а) – поля радиальных напряжений r;

б) – распределение радиальных напряжений r по диаметру образца.

а) б)

Рис. 5. – Радиальные напряжения r в образце, нагруженном на уровне текучести

а) – поля радиальных напряжений r;

б) – распределение радиальных напряжений r по диаметру образца

Литература

-

Вернези Н.Л., Веремеенко А.А., Веремеенко Е.Г. Диагностика прочности металлических конструкций. // Новые технологии НБ МГТУ, вып. 4, 2012.

-

В. В. Литвинов, Б. М. Языев, А. Н. Бескопыльный Устойчивость круговой цилиндрической оболочки при равномерном внешнем давлении // Инженерный вестник Дона, вып 4, 2011

-

А. Н. Бескопыльный, М. И. Кадомцев, А. А. Ляпин Методика исследования динамических воздействий на перекрытия пешеходного перехода при проезде транспорта // Инженерный вестник Дона, вып. 4, 2011