Общие принципы технической диагностики мостовых кранов

Аннотация

Рассмотрены актуальные для атомных станций вопросы, связанные с обеспечением штатной работы мостовых кранов. Разработана общая методология технической диагностики крана

Ключевые слова: Кран мостового типа; геометрическая теория движения; перекос колес

Окружающий нас мир представляет совокупность объектов, имеющих сложную структуру. АЭС, как и любой завод или предприятие, функционируют в виде объекта, так же имеющего структуру. В качестве такого объекта АЭС (предприятие) может оказать влияние на мировое сообщество и мировую экологию. Например, аварии на АЭС Тримайл Айленд, Чернобыльской АЭС, Саяно-Шушенской ГЭС, Фукусима-1.

Для однозначной идентификации и безопасного функционирования на протяжении своего жизненного цикла объект должен быть охарактеризован и описан признаками, уравнениями и неравенствами (ограничениями), отражающими его социальные, биологические, химические и физико-механические свойства:

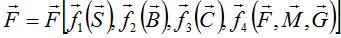

. (1)

. (1)

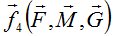

В формуле (1) вектор-функция  описывает на социальном уровне связи объекта и общества. Среди параметров

описывает на социальном уровне связи объекта и общества. Среди параметров  обязательно должны быть отражающие влияние на технический прогресс и безопасное развитие мирового сообщества. Вектор-функция

обязательно должны быть отражающие влияние на технический прогресс и безопасное развитие мирового сообщества. Вектор-функция  описывает на биологическом уровне связи объекта и живого мира Земли. Параметры

описывает на биологическом уровне связи объекта и живого мира Земли. Параметры  описывают экологическое влияние объекта, например, на среду обитания человека, флору и фауну. Вектор-функция

описывают экологическое влияние объекта, например, на среду обитания человека, флору и фауну. Вектор-функция  описывает на химическом уровне объект и его эволюцию во времени. Вектор-функция

описывает на химическом уровне объект и его эволюцию во времени. Вектор-функция  отражает связи, описывающие физические

отражает связи, описывающие физические  , механические

, механические  и геометрические

и геометрические  свойства объекта.

свойства объекта.

Отметим, что существующие межуровневые связи могут повышать безопасность и ресурс объекта, но могут существовать и такие, которые обуславливают противоречивые требования.

В технических науках в основном исследуют связи, соответствующие 4 уровню. Далее рассмотрим в качестве объектов грузоподъёмные краны и мостовые краны АЭС в частности совместно с их несущими металлоконструкциями.

Жизненный цикл грузоподъёмного крана начинается на стадии проектирования, где физические  , механические

, механические  и геометрические

и геометрические  свойства объекта нормируются и детерминируются в числовых значениях.

свойства объекта нормируются и детерминируются в числовых значениях.

Среди грузоподъёмных кранов, наиболее важными механизмами для выполнения погрузочно-разгрузочных и монтажных работ на промышленных предприятиях, АЭС и ГРЭС служат мостовые краны. Их металлическая конструкция может иметь как одну, так и две главные балки. В условиях АЭС используются мостовые краны обоих типов. Эти краны имеют, в основном, прямолинейный рельсовый путь. Одним из наиболее важных кранов на Ростовской и Балаковской АЭС служит специальный мостовой электрический кран кругового действия – полярный кран. При строительстве блока АЭС краны используют для транспортировки и монтажа тепломеханического оборудования и других видов оборудования. Отметим, что на АЭС краны поставлены заводом изготовителем рассчитанные на эксплуатационные и сейсмические воздействия. Существенный недостаток традиционных методов расчёта состоит в том, что при расчёте кран обычно рассчитывают отдельно, а не в системе несущие металлические (строительные) конструкции – подкрановый путь – металлическая конструкция крана. Соответственно и техническая диагностика выполнялась отдельно для подкрановых путей и кранов раздельно, в не зависимости от положения крана на том или ином участке рельсового пути [5, 7-10], в том числе и для кранов АЭС с применением геодезического оборудования.

Учитывая выше приведенное положение, кран не может рассматриваться вне связи с несущими конструкциями. Подкрановые пути в этом смысле являются частью крана – в некоторых производствах рельсовый путь называют направляющим.

При проектировании кран рассчитан с учётом комплекса эксплуатационных и особых нагрузок на него. Подкрановый путь рассчитан с учётом этих же параметров в рамках действующих нормативных документов, и он предназначен для передачи нагрузок на подкрановые балки, а балки на колонны или иные строительные элементы, кроме этого подкрановый путь рассчитан с учётом траектории движения крана.

На металлические конструкции кранов и их ходовые части также накладывают ограничения на: перекос металлоконструкции рамы; отклонение от номинальной длины пролёта и колёсной базы; относительное смещение колёс с противоположных сторон как вдоль, так и поперёк пути; отклонение осей колёс по высоте; отклонение колёс в горизонтальной плоскости (перекос колёс). Причём изменение в геометрических параметрах либо рельсового пути, либо крана неизбежно влечёт в другом элементе. Следовательно, нельзя рассматривать подкрановый путь и кран раздельно. А совершенно логично увязанным является подход, который обеспечивает теоретический расчёт, производство, монтаж, обследование кранов и подкрановых путей с позиций их единства, то есть подкрановый путь и кран это единая подъёмно-транспортная технологическая установка, единая система. Не рассмотрение в этом единстве крана и подкранового пути влечёт недоучёт их влияния друг на друга и как следствие этого влечёт необъективное суждение об исследуемом объекте.

В современной научно-технической литературе не описаны методологии, принципы и методы контроля, основанные на изучении единой системы «кран-подкрановый путь».

В данной работе показана суть вносимых предложений и доказана их состоятельность.

Предлагаемая методология основана на рассмотрении и анализе единого технологического комплекса «несущие конструкции - подкрановый путь и кран». С целью диагностики состояния их геометрических параметров и влияния уклонений от проектной геометрии на эксплуатационные параметры данного оборудования (к эксплуатационным параметрам следует относить грузоподъёмность, параметры скорости перемещения, характеристики связанные с износами ходовых колёс и рельсовых путей и т.д., опрокидывание, съезжание с рельсов) требуется выполнять мониторинг комплекса параметров с применением специального оборудования.

Рассмотрим геометрические параметры крана, его ходовой части и подкрановых путей в условиях реального производства, вне условий катастроф. Введём следующие обозначения:  - вектор, описывающий состояние некоторых особо значимых геометрических характеристик крана на момент времени наблюдения

- вектор, описывающий состояние некоторых особо значимых геометрических характеристик крана на момент времени наблюдения  ,

,  - то же на

- то же на  .

.  - вектор, описывающий состояние геометрических характеристик подкрановых путей на момент времени наблюдения

- вектор, описывающий состояние геометрических характеристик подкрановых путей на момент времени наблюдения  ,

,  - то же на

- то же на  . Считаем

. Считаем  .

.

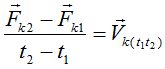

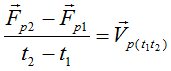

Эволюция геометрических параметров крана и подкрановых путей во времени описывается вектор-функциями:

,

,  ,

,

где вектор-функции  описывают скорости изменения параметров крана и подкрановых путей соответственно.

описывают скорости изменения параметров крана и подкрановых путей соответственно.

При условии что разность  разумно конечна (например рабочий цикл транспортирования груза при выполнении разовой операции, то есть кран перемещается в пределах участка обслуживания от одного тупика до другого тупика). В этом случае разность

разумно конечна (например рабочий цикл транспортирования груза при выполнении разовой операции, то есть кран перемещается в пределах участка обслуживания от одного тупика до другого тупика). В этом случае разность  ничтожно мала, в то же время

ничтожно мала, в то же время  имеет существенное значение. Следовательно,

имеет существенное значение. Следовательно,  значительно больше, чем

значительно больше, чем  . Отсюда следует, что при выполнении обследования крана и подкранового пути как единого комплекса определить геометрию подкранового пути из-за его малой динамики достаточно просто, что доказывает весь предшествующий опыт обследования кранового оборудования. В то же время оценка геометрических параметров крана из-за значимой динамики изменения его параметров определить сложно. В предшествующих работах этот вопрос не ставился и отсутствует предложение по его решению. В то же время заблуждением является определение геометрических параметров ходовой части крана при произвольной его установке на протяжении рельсового пути и неучёте влияния геометрических параметров этого положения на положение с наилучшей реальной ремонтно-пригодной геометрией.

. Отсюда следует, что при выполнении обследования крана и подкранового пути как единого комплекса определить геометрию подкранового пути из-за его малой динамики достаточно просто, что доказывает весь предшествующий опыт обследования кранового оборудования. В то же время оценка геометрических параметров крана из-за значимой динамики изменения его параметров определить сложно. В предшествующих работах этот вопрос не ставился и отсутствует предложение по его решению. В то же время заблуждением является определение геометрических параметров ходовой части крана при произвольной его установке на протяжении рельсового пути и неучёте влияния геометрических параметров этого положения на положение с наилучшей реальной ремонтно-пригодной геометрией.

Следует подчеркнуть, что основой нашей общей методологии технической диагностики крана, помимо уже описанного положения, то есть рассмотрения кранового оборудования как единого комплекса «кран-покрановый путь», следует то, что в качестве ремонтнопригодной геометрии следует рассматривать геометрические параметры крана и его ходовой части соответствующие его ненапряжённому состоянию. Всякие другие геометрические характеристики отражают лишь оригинальные (частичные) состояния крана, включающие в себя как реальную геометрию крана, так и деформационную.

Поясним сказанное: при выполнении монтажа крана обеспечивается сборка его конструктивных элементов, которые изготовлены в заводских условиях и имеют нормативные или сверхнормативные ошибки изготовления. Сборка характеризуется ошибками монтажа и итогом сборочных работ является объект, имеющий ошибки изготовления и ошибки монтажа. Однако до момента прокатывания крана ходовая часть не испытывает «паразитных» напряжений, к которым мы относим напряжения, возникающие в результате несоответствия фактической геометрии крана и проектной. При движении крана в условиях, когда подкрановый путь соответствует техническим требованиям, а ходовая часть крана имеет грубые ошибки и допустимые ошибки, но в негативных сочетаниях, то при движении крана возникают непредусмотренные расчётами деформации и напряжения. После начала движения происходит изменение во взаимном расположении колёс и форме крана. При этом, например, только из-за перекоса колёс в горизонтальной плоскости возникают поперечные составляющие силы тяги на ведущих колёсах, вызывающие деформации балансиров и металлоконструкции крана. Если оценивать геометрию крана в любом его положении отличном от начальной геометрии, то геометрические характеристики будут включать в себя исходную геометрию и деформационную, что не позволит получить объективную информацию о состоянии геометрии крана и рекомендации на исправления ходовой части будут недостоверными.

Теорема (Пимшина-Наугольнова). Для того, чтобы кран находился на рельсовом пути в наилучшем для ремонта положении, необходимо и достаточно чтобы деформации в нём были минимальны. Доказательство этой теоремы следует из условия минимума потенциальной энергии механической системы.

Нами предложена методика определения положения крана, соответствующая его ненапряжённому состоянию (состоянию, когда паразитные деформации близки или равны нулю). Кран перемещают в прямом, а затем обратном направлениях, до нахождения положения с минимальными деформациями. Это положение крана будет оптимальным для выполнения ремонта. Методика верифицирована, реализована в патентах.

Литература

-

Пимшин Ю.И., Наугольнов В.А., Пимшин И.Ю. Анализ ходовой части кранов радиального действия при движении их по окружности //Изв. ВУЗ Сев. Кавказ. регион. Сер. Техн. науки.-2009.- Спецвыпуск.- с. 95-100.

-

Пимшин Ю.И., Пимшин И.Ю., Наугольнов В.А.. Способ диагностики геометрических параметров ходовой части мостовых кранов радиального действия: Пат. № 2384831 С1. Опубл. 20.03.2010, Бюл. № 8.