Влияние фторированных поверхностно активных веществ на физико-механические свойства никель фосфорных покрытий

Аннотация

Рассмотрено влияние фторированных поверхностно-активных веществ, вводимых в раствор хими¬ческого никелирования, на эксплуатационные свойства никель-фосфорных покрытий, осаждаемых из исследуемых составов (растворов).

Ключевые слова: никель-фосфорное покрытие; поверхностно активные вещества; триботехнические свойства; адгезионные свойства

05.16.06 - Порошковая металлургия и композиционные материалы

Нанесение композиционных покрытий, в частности никель-фосфорных, на детали машин и механизмов, методом химического осаждения, является одним из эффективных способов повышения их триботехнических характеристик, защитных свойств и износостойкости.

Все большее значение приобретает применение металлов в сочетании с полимерами. При этом во многих случаях удается наилучшим образом решать многие проблемы, поставленные перед современным материаловедением. Одним из способов рационального использования свойств материалов и полимеров является изготовление изделий с тонкослойными металлополимерными покрытиями, наносимыми на поверхность металлов. Такие изделия отличаются механической прочностью и жесткостью, характерные для металлов, дополняются хорошими антикоррозионными, антиадгезионными, антифрикционными, износостойкими, электроизоляционными и декоративными свойствами, присущими многим полимерам[1].

Эффективным способом повышения срока службы ответственных узлов и механизмов является нанесение металлополимерных покрытий методом химического восстановления. Химическое осаждение металлов позволяет получать равномерные покрытия на поверхности сложной конфигурации и поэтому в некоторых случаях может быть более удобным, чем гальванический метод при нанесении покрытий на металлы.

Применение тонкослойных покрытий дает возможность при малых затратах и сравнительно простой технологии реставрировать изношенные детали, используемые в узлах трения.

В основе метода лежит реакция взаимодействия ионов металла с растворенным восстановителем на поверхности металла. Окисление восстановителя и восстановление ионов металла протекают с заметной скоростью только на металлах, проявляющие автокаталитические свойства это означает, что металл, образовавшийся в результате химического восстановления из раствора, катализирует в дальнейшем реакцию окисления восстановителя. Таким свойством обладают никель, кобальт, железо, медь, золото, палладий, родий, рутений, олово, свинец, индий. Если осаждаемый металл не проявляет автокаталитические свойства, то реакция восстановления ионов металла протекает во всём объёме раствора приводит к образованию металлического порошка. Вот почему не любой метал можно получить в виде покрытия химическим восстановлением.

Перед нанесением химического покрытия поверхность образца должна быть подготовлена соответствующим образом. Характер предварительной обработки поверхности зависит от природы материала, на который осаждается покрытие[2].

Целью данной работы является исследование влияния фторсодержащих поверхностно-активных веществ (ФПАВ), вводимых в состав растворов химического никелирования, на триботехнические защитные и адгезионные свойства формируемых из разработанных растворов никель-фосфорных покрытий.

В качестве ФПАВ были использованы неанионные поверхностно активные вещества(ПАВ) производства фирмы Dupon:

ФПАВ №1 R1 F2CH2 СН20(СН2 СН)2Н;

ФПАВ №2 R2 F2CH2 СН20(СН2 СН)2Н;

ФПАВ №3 R1 F2CH2 СН20(СН2 СH)Н.

Для сравнения использовали моющее средство «Прогресс». В ходе выполнения работы был разработан ряд растворов для химического никелирования, содержащих исследуемые добавки[3].

. За основу был взят стандартный раствор химического никелирования, состава, г/л: никель двухлористый - 4-6; янтарная кислота - 10-12; натрий фтористый - 1-2; натрия гидроокись - 4; натрия гипофосфит - 15-20. Добавки вводили в количестве 4 г/л.

Внешний вид - бледно-желтая вязкая жидкость, имеющая своеобразный запах.

Свойства ФПАВ по многим параметрам существенно отличаются от свойств нефторированных ПАВ, что обусловлено особенностями природы фторуглеродного радикала. Атомы F образуют вокруг углеродной цепи более плотную и одновременно более объемную оболочку, чем атомы Н. Высокая энергия связи С — F, а также защитный "экран" из атомов F, "изолирующий" углеродную цепь от внешних химических воздействий, определяют высокую термическую и химическую стойкость и чрезвычайно низкую когезию ФПАВ. Последнее обусловлено слабым межмолекулярным взаимодействием, проявляющимся, например, в низком поверхностном натяжении (а) растворов ФПАВ и низким поверхностным натяжением смачивания (ас) твердых поверхностей, покрытых адсорбционным слоем ФПАВ. Наиболее активные ФПАВ (производные перфтороктановой кислоты и перфгоролигоэфиркарбоксилат аммония) снижают поверхностное натяжение воды с 72,7 до 12-15 мН/м при концентрации порядка 10"3 моль/л, тогда как углеводородные ПАВ - лишь до 25-28 мН/м.

В промышленности ФПАВ используют в технологических процессах и в составе ряда материалов и продуктов главным образом технологического назначения, где нефторированные ПАВ не эффективны или не выдерживают действия высоких температур или агрессивной среды. Аммониевые соли перфторнонановой и перфторполиэфиркарбоновых кислот - эмульгаторы при получении политетрафторэтилена и поливинилиденфторида;

Для повышения качества гальванические покрытия и сокращения потерь раствора электролита. Препараты "Хромин" (таблетированная смесь перфторэтилцик-логексансульфоната) и "Хромоксан"(основа- перфторолигоэфирсульфонат) применяют при электролитическом хромировании металлов [4].

Однако, несмотря на имеющиеся литературные данные о составных способах нанесения композиционных покрытий, отработанной технологии нанесения композиционных металлополимерных покрытий с применением ФПАВ, с высокой износостойкостью и адгезией к металлу практически нет.

В связи с этим поиск новых путей и способов формирования покрытий на металле является актуальным и имеет научный и практический интерес. Химически осаждаемые никель - фосфорные покрытия широко применяются для улучшения функциональных свойств деталей из конструкционных сталей, таких как коррозионная стойкость, твердость, износостойкость.

При выполнении данной работы была поставлена задача разработки покрытия обладающего олеофобностью и гидрофобностью.

Данная работа посвящена изучению влияния фторированных ПАВ на свойства получаемых покрытий.

В ходе выполнения работы был разработан и исследован ряд растворов содержащих эти добавки. Нанесение покрытий на образцы производилось в течение 60 минут при температуре 70-80°С . Составы разработанных растворов для химического осаждения покрытий приведены в таблице 1.

Таблица№ 1.

Составы разработанных и исследованных растворов для химического никелирования

|

№п/п |

Наименование |

Содержание, г/л |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

|

1 |

Никель двухлорист |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

|

2 |

Янтарная кислота |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

|

3 |

Натрий фтористый |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

4 |

Натрий гидроокись |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

|

5 |

ФПАВ № 1 |

- |

4 |

- |

- |

- |

- |

- |

- |

|

6 |

ФПАВ №2 |

- |

- |

4 |

- |

- |

|

- |

- |

|

7 |

ФПАВ №3 |

- |

- |

- |

4 |

- |

4 |

- |

- |

|

8 |

«Прогресс» |

- |

- |

- |

- |

4 |

- |

4 |

- |

|

9 |

ОП-10 |

- |

- |

- |

- |

- |

- |

- |

4 |

|

10 |

ПВП |

- |

- |

- |

- |

- |

2 |

2 |

2 |

|

11 |

Гипофосфит натрия |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

20 |

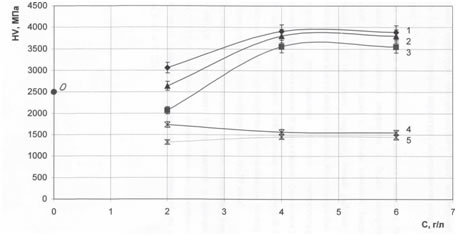

Эффективность применения исследуемых веществ в качестве добавок оценивали по скорости осаждения покрытия, микротвердости и структуре поверхностного слоя покрытий. (Рис. 1-2.)

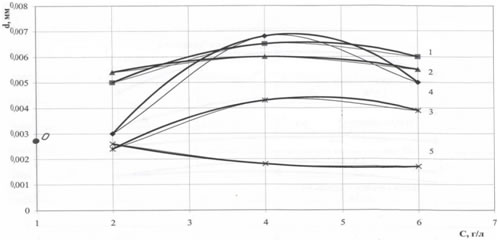

Основным преимуществом никелевых покрытий, нанесенных химическим путем, является однородность по толщине независимо от формы изделия. На толщину полученных покрытий значительное влияние оказывает температура и время осаждения, тип и количество вводимых добавок. Поскольку для обеспечения коррозионной защиты металла толщина покрытий должна быть не ниже 8 мкм, в работе немалое значение было уделено изучению влияния добавок и их количество на толщину полученных покрытий.

Из разработанных составов на предварительно подготовленные образцы из стали 45 были нанесены покрытия из разработанных составов. Для определения скорости осаждения образцы обезжиривались, промывались дистиллированной водой и взвешивались на аналитических весах с точностью до 0,0001г. Затем на образцы наносили покрытие промывали сначала проточной водой, затем дистиллированной высушивались и взвешивались. Данные эксперимента представлены на рис.1.

Толщину покрытия определяли при помощи микрометра после нахождения разницы до и после нанесения покрытия. Результаты измерений представлены на рис. 2.

Рис. 2. Зависимость толщины покрытий от концентрации ПАВ О - раствор 1, 1 - раствор 3, 2 - раствор 2, 3 - раствор 7, 4 - раствор 4, 5 - раствор 5.

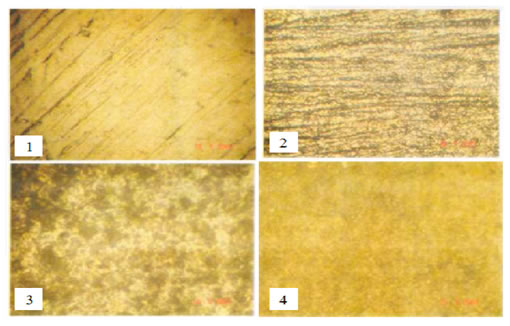

С помощью металлографического микроскопа EPIQUANT была исследована структура поверхностного слоя исследуемых покрытий.

Рис. 3. - Структура поверхности никелевых покрытий 1 - раствор 7 ; 2 - раствор 8; 3 - раствор 9;4 - раствор 1;

Как видно из представленных данных введение ФПАВ №3 и №2 способствует образованию покрытия с более однородной и плотной структурой по сравнению даже с чистым никелем. Введение ФПАВ №1, «Прогресса» и ОП-10 делает структуру более рыхлой и неоднородной, осаждение покрытия идет в виде отдельных конгломератов.

Полученные данные по скорости осаждения и толщина покрытий исследуемых образцов, показали эффективность использования в качестве добавок как ФПАВ, так и моющего средства «Прогресс».

Таким образом, полученные результаты показали эффективность введения ФПАВ в состав растворов химического никелирования.

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение № 14. U01.21.1078.

Литература

- Хаитов Р.М. Химическое никелирование: вчера и сегодня // Наука в России№4 , 2004.

- Получение композиционных покрытий методом химического осаждения. Л.: Наука 1979 - 53с.

- Сайфулин Р.С.. Композиционные покрытия и материалы. М., Химия, 1977,- 303с.

- Игнатенко Н.Л., Дерлугян И.Д., Данюшина Г.А., Отыч Н.А., Логинов В.Т.,

- Левинцев В.А. Повышение износостойкости никель-фосфорных покрытий./ Проблемы синергетики в трибологии, трибоэлектрохимии, материаловедении и мехатронике: Материалы II-й Международн.науч.-техн. конф.-Юж.Рос.техн.ун-т (НПИ)- Новочеркасск: ЮРГТУ, 2003-4.1.-62с.