Определение оптимальных параметров резки стали 10Х12НВМФА

Аннотация

Дата поступления статьи: 19.04.2013Проведена серия испытаний по резке заданного сплава 10Х12НВМФА с целью экспериментального определения оптимальных параметров резки. Также были проведены исследования по определению влияния технологического газа (кислорода) на скорость резки, определено влияние скорости реза на ширину реза. В результате экспериментальных исследований определены оптимальные параметры резки.

Ключевые слова: лазерная резка,скорость резки,боковая стенка реза, давления кислорода, производительность

Разработка и промышленное освоение методов резки материалов, сочетающих высокие показатели, как по производительности процесса, так и по точности и качеству поверхностей реза, требуют применение новых перспективных методов разделения материалов, которым относится лазерная резка металлов.

Лазерная резка имеет ряд преимуществ: высокую производительность и степень автоматизации процесса, точность, возможность раскроя по сложному криволинейному контуру, чистоту поверхности реза, не требующую последующей механической обработки под сварку и сборку, позволяет получать узкие разрезы с минимальной зоной термического влияния; возникают минимальные временные (в процессе резки) и остаточные (после остывания) деформации. Лазерный луч сравнительно прост и легок в управлении [1].

С точки зрения практического применения, среди широкого диапазона возможных режимов лазерной резки наибольший интерес представляют область качественных резов и максимальной производительности и, реже, область максимальной производительности при любом качестве реза. Для этого следует провести правильный подбор режимов резки. Одним из путей подбора является проведение экспериментальных исследований данного процесса.

В качестве разрезаемого материала использовали теплостойкую хромистую деформируемую сталь 10Х12НВМФА, которая широко применяется в авиастроении. Актуальность выбора этой стали определяется тем, что до настоящего времени не были подобраны оптимальные параметры резки.

Для резки металлов применяют технологические установки на основе твердотельных Nd: YAG – и газовых СО2– лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Следует отметить, что предпочтение перед другими неодимсодержащими средами (Nd: GGG,YAP,GSGG,YLF и т.д.) отдается кристаллам YAG: Nd, обладающим наиболее оптимальным на данный момент сочетанием термооптических, технологических и экономических показателей [2].

Размеры пятна нагрева можно изменять с помощью фокусировки луча лазера относительно поверхности детали. Возможности изменения размеров пятна излучения достаточно велики, как в сторону уменьшения, так и в сторону увеличения. Форма пятна нагрева и распределение плотности мощности излучения по пятну нагрева зависят от типа лазера и режима генерации, а также от оптической системы лазерной установки [3]. Сравнительно простое управление лазерным излучением позволяет осуществить лазерную резку по сложному контуру плоских и объемных заготовок с высокой степенью автоматизации процесса [4].

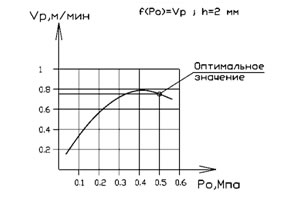

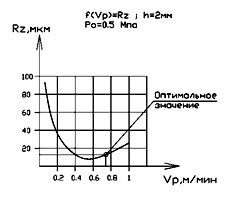

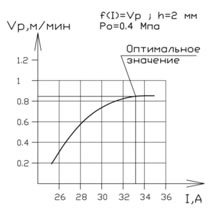

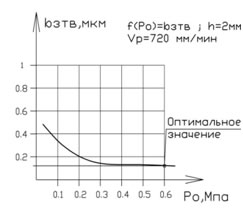

Скорость резки металла определяет производительность лазерных технологических установок, при этом существенным параметром является величина шероховатости боковой стенки реза Rz [5]. Функциональные зависимости параметры резки представлены на рисунке 1.

При варьировании давления технологического газа была получена зависимость скорости резки Vp от давления технологического газа (кислорода) Ро, превалирующим параметром оценки качества резки при этом, является величина шероховатости поверхности реза. Исходя из этих данных, было принято решение изучить влияние скорости резки на шероховатость боковой поверхности реза.

|

|

|

а)

|

б)

|

Рис. 1. Функциональные зависимости параметров резки: а – зависимость скорости резки Vp от давления технологического газа (кислорода) Ро; б – зависимость шероховатости реза Rz от скорости резки Vp.

Проанализировав их, можно сказать, что при увеличении давления кислорода Ро до 0,3 – 0,4 МПа увеличивается и скорость резки. Но при дальнейшем возрастании давления технологического газа (кислорода) Ро скорость стабилизируется, а затем и несколько снижается. Увеличение скорости резки Vp связано с возрастанием воздействия струи газа в зоне обработки, что ведет к более интенсивному уносу продуктов реакции горения стали и, как результат, к усилению экзотермической реакции. Основная часть известных из литературы моделей [6-11] механизмов лазерной резки рассматривает удаление слоя расплава, стабильно перемещающегося под действием тангенциального потока вспомогательного (режущего) газа.

Последующее снижение скорости резки Vp с увеличением давления Ро связано с образованием скачка уплотнения и снижением, в связи с этим, скорости потока газа и кинетической энергии струи. Поэтому для повышения производительности оптимальное давление Ро было установлено равным 0,5 МПа.

При увеличении скорости резки Vp шероховатость реза снижается, что связано с уменьшением времени термического влияния. Потому оптимальное значение скорости резки Vp, которое удовлетворяет требуемому качеству к поверхности реза, было установлено 700 мм/мин.

|

|

|

а)

|

б)

|

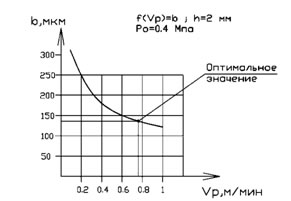

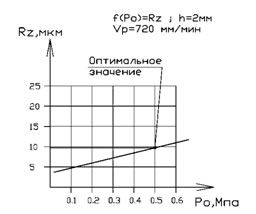

Рис.2. Функциональные зависимости параметров резки: а – зависимость ширины реза b от скорости резки Vp; б – зависимость шероховатости реза Rz от давления технологического газа (кислорода) Ро.

Проанализировав графики, можно сказать, что при увеличении скорости резки Vp ширина реза b уменьшается. Это связано с уменьшением времени термического влияния на металл. А при увеличении давления технологического газа (кислорода) Ро шероховатость реза Rz увеличивается, т.к. изменяются газодинамические параметры потока. Поэтому оптимальное значение скорости резки Vp, которое удовлетворяет требуемому качеству к поверхности резаи не уступает в производительности, было установлено 700 мм/мин, а давление технологического газа (кислорода) Ро =0,5 МПа.

|

|

|

а)

|

б)

|

Рис. 3. Функциональные зависимости параметра резки: а – зависимость скорости резки Vp от силы тока накачки I; б – зависимость ширины зоны термического влияния b от давления технологического газа (кислорода) Ро.

Проанализировав графики, можно сказать, что скорость резки Vp увеличивается при увеличении силы тока накачки I, т.к. увеличивается энергия в импульсе. Но при дальнейшем возрастании силы тока накачки I скорость резки Vp стабилизируется, т.к. энергия в импульсе не возрастает. Это происходит из-за перегрева активных элементов, который может привести к их разрушению. При увеличении давления технологического газа (кислорода) Ро ширина зоны термического влияния b уменьшается. Это связано с уменьшением времени термического влияния на металл.

Заключение.

Была проведена серия испытаний по резке заданного сплава 10Х12НВМФА с целью экспериментального определения оптимальных параметров резки. Также были проведены исследования по определению влияния технологического газа (кислорода) на скорость резки, определено влияние скорости реза на ширину реза. Исходя из результатов экспериментов, была построена серия графических зависимостей.

В результате экспериментальных исследований были определены оптимальные параметры резки,кроме того экспериментально определено оптимальное давление технологического газа (кислорода) Ро = 0,5 МПа.

Литература:

- Бузало Н.А., Гайджуров П.П., Кожихов А.Г. Исследования сжатых перфорированных стоек и совершенствование их конструктивной формы [Электронный ресурс]// «Инженерный вестник Дона», 2009, №2. – Режим доступа: http://ivdon.ru/magazine/archive/n2y2009/129 (доступ свободный) - Загл. с экрана. – Яз.рус.

- Алексеева В.А., Лукин А.В., Гагарский С.В., Сибирев М.Ю., Ханков С.И. Температурная зависимость энергетических параметров лазеров на основе неодимсодержащих кристаллов [Текст]// Квантовая электроника, волновая оптика и лазерные технологии. Научно-технический вестник СПб ГИТМО (ТУ), 2001. – №4. – С. 5 – 16.

- Шигаев М.В., Евдокимов С.В., Истомина Т.В., Сафронов А.И., Левин Ю.Ю., Ерофеев В.А. Обоснование использования метода импульсной лазерной сварки на производстве систем доставки коронарных стентов [Электронный ресурс] // «Инженерный вестник Дона», 2011, №4. Режим доступа: http: //ivdon.ru/magazine/archive/n4y2011/518 (доступ свободный) - Загл. с экрана. – Яз.рус.

- Вейко В.П. Лазерные технологии в микроэлектронике. Изд. Болгарской Академии Наук. 1991. С. 205–222.

- Стрельцов А.П., Петровский В.Н. Выбор параметров лазера для качественной резки [Текст]// Ритм. Специализированный журнал, 2007. – №2. – С.44 – 45.

- LIA Handbook of Laser Materials Processing 20, J.F. Ready, D.F. Farson, Ed., Laser Institute of America, 2001.

- E. Abdulhadi, J.M. Pelletier, M. Lambertin, Lasers inEngineering 7, p.39-55, 1998.

- D. Schuocker “Ind. Las. Handbook”, Ed. D. Belforte & M.Levitt, Penwell, Tulsa, OK, p.65-79, 1987.

- M. Vicanek, G. Simon, H.M. Urbassek, I. Decker, J.Phys.D: Appl.Phys., 20, p.140-145, 1987.

- P. Sforza, V. Santecesaria. Proc.SPIE, 2207, p.836-847, 1994.

- Григорьянц А.Г., Соколов А.А.. Лазерная резка металлов. М., Высшая школа, 127 с., 1988.