Нанокомпозитные органоминеральные гибридные материалы

Аннотация

Дата поступления статьи: 15.06.2014В данной статье рассмотрена природа органоминеральных гибридных нанокомпозитов. Перспективными направлениями в области органоминеральных гибридных нанокомпозиционных материалов станут методы синтеза мультикомпонентных материалов, а также типа «сетка в сетке» и «гость-хозяин». Фундаментальной проблемой химии и физики нанокомпозитов остается зависимость «структура-свойство». Решение этой проблемы позволит перейти от исследований материалов к их целенаправленному проектированию.

Ключевые слова: нанокомпозиты, золь-гель технология, синтез, наночастицы.

Введение

Композиционный материал, композит – искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с чёткой границей раздела между ними. В большинстве композитов (за исключением слоистых) компонен-ты можно разделить на матрицу или связующее, и включённые в неё армирующие элементы или наполнители. В композитах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жёсткость и т. д.), а матрица обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды. Также композитами принято называть многокомпонентные системы, которые состоят из полимерной, металлической, углеродной, керамической или другой основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодисперсных частиц и т.д. [1,2]. Использование композиционных материалов в различных инженерных приложениях стало почти искусством.

Неорганические неметаллические материалы, такие как стекло или керамику, люди получали тысячи лет, из твердых веществ, с применением высоких температур. В качестве сырья использовались природные минералы, и обработка этих материалов обычно включала измельчение твердых исходных веществ, и спекание их смеси при температурах, превышающих 700 ℃. В частности, оксидная керамика и стекло привлекают к себе внимание в последние столетия в связи с их тепловой долговечностью и химической инертностью. Их обычно получают из оксидных минералов путем смешивания с различными добавками, для получения заданных композиций. Высокие температуры, как правило, необходимы для этих твердофазных реакций, так как исходное сырье используется в виде порошков, и они вступают в реакцию в твердом состоянии или в расплавах с образованием конечного продукта. Образование продукта в твердом состоянии возможно только, если ионные компоненты диффундируют через зерна материала. Для этого им приходится преодолевать достаточно высокие силы связи в кристаллах, для чего требуется повышение температуры. Многие современные устройства электроники или оптики требуют специальных форм или применения процедур склеивания керамических деталей, и к ним недопустимо применение высокотемпературной обработки. Кроме того, для некоторых керамических изделий недоступно применение порошковой технологии, например, для тонких оксидных пленок. В связи с этим, классические твердотельные реакции имеют следующие недостатки:

• высокие температуры и длительное времени реакции, связанные с необходимостью движения ионов через твердое или формирования расплавов,

• условия реакции и качество продукции в значительной степени зависят от условий подготовки сырья (измельчение, прессование, и т.д.),

• конкретные морфологии во многих случаях недоступны с помощью классических методов (тонкие пленки, пористые материалы и т.д.),

• сочетание с органическими или биоматериалами невозможно из-за экстремальных условий изготовления.

Эти проблемы нашли свое решение с использованием композиционных материалов. Особое место в этой группе материалов занимают нано материалы и нанокомпозиты [2].

Наноматериалы — материалы, созданные с использованием наночастиц и/или посредством нанотехнологий, обладающие какими-либо уникальными свойствами, обусловленными присутствием этих частиц в материале. К наноматериалам относят объекты, один из характерных размеров которых лежит в интервале от 1 до 100 нм [3]. Выделяют два основных способа создания нанообъектов:

1. Уменьшение размера макрообъектов (диспергирование, дезинтегрирование, измельчение до кластерного уровня с помощью шаровых мельниц или при помощи механохимического синтеза);

2. Создание наноструктур из атомов и молекул (кристаллизация) кластеризация, наноструктурирование, структурообразование, конденсация коагуляция, полимеризация и т.д.

В группе наноматериалов выделяют следующие типы:

• нанопористые структуры;

• наночастицы;

• нанотрубки и нановолокна;

• нанодисперсии (коллоиды);

• наноструктурированные поверхности и пленки;

• нанокристаллы и нанокластеры;

• нанокомпозиты.

Нанокомпозит — многокомпонентный материал, состоящий из основы (матрицы) и наполнителя — наноматериала с модифицированной поверхностью и обладающего новым улучшенным комплексом свойствами. В некоторых случаях может наблюдаться инверсия наноразмерности у связующего и наполнителя.

Сами наноматериалы делят по назначению на функциональные, композиционные и конструкционные.

По количеству измерений они делятся на:

• нульмерные/ квазинульмерные (квантовые точки, сфероидные наночастицы);

• одномерные/ квазиодномерные (квантовые проводники, нанотрубки);

• двумерные/квазидвумерные (тонкие пленки, поверхности разделов);

• трехмерные/квазитрехмерные (многослойные структуры с наноразмерными дислокациями, сверхрешетки, нанокластеры, нанокомпозиты, супрамолекулярные образования).

Свойства наноматериалов, как правило, отличаются от аналогичных материалов в массивном состоянии. Например, у наноматериалов можно наблюдать изменение оптических, магнитных, тепло- и электропроводных свойств. Для особо мелких материалов можно заметить изменение температуры плавления в сторону её уменьшения.

В настоящем обзоре мы остановимся на отдельной группе нанокомпозитов – органоминеральных гибридных композиционных материалах. На практике нанокомпозиционные материалы, содержат усиливающие элементы с чрезвычайно высокой удельной поверхностью, погруженные, например, в полимерную матрицу. В этом случае органическая и неорганическая составляющие формируют независимые фазовые образования, поэтому контакт осуществляется на уровне раздела фаз [4].

Перспективными современными композитными материалами являются такие, в которых органическая и неорганическая составляющие взаимодействуют между собой на молекулярном уровне. Они получили название «полимерные гибриды» [5,6]; понятие «гибрид» было принято для того, чтобы подчеркнуть, молекулярный характер взаимодействия компонентов.

Гибридные материалы – материалы, полученные за счёт взаимодействия химически различных компонентов, чаще всего органических и неорганических, формирующих определенную пространственную структуру, отличающуюся от структур исходных реагентов, но часто наследующую определенные мотивы и функции исходных структур.

Особенностью новых композитных материалов является то, что они имеют нанометровые параметры своих структурных элементов (размер хотя бы в одном из направлений составляет не более 100 нм); это либо нанометровые расстояния между решетками и слоями, которые образованы полимерными и неорганическими ингредиентами, либо нанометровые размеры формирующихся частиц, в том числе и металлсодержащих [7].

В качестве неорганических соединений – предшественников (прекурсоров) – обычно используют оксиды кремния, алюминия, титана, циркония, ванадия, молибдена, глины, слоистые силикаты и цеолиты, фосфаты и халькогениды металлов, оксихлорид железа, графит, различные металлы и т.д.. В качестве полимерной составляющей применяют не только карбоцепные, но и элементоорганические, как правило, кремнийорганические полимеры.

С экологической точки зрения оптимальными являются бессточные способы получения композитных материалов, в частности, золь-гель технология (sol-gel или spin-on-glass process). Этот способ позволяет исключить многочисленные стадии промывки, так как в качестве исходных веществ используют соединения, не вносящие примеси в состав конечного продукта [8].

Золь – это коллоидная дисперсия твердых частиц в жидкости. Коллоиды – это суспензии, в которых дисперсная фаза настолько мала (1…1000 нм), что гравитационными силами можно пренебречь. Доминирующими являются короткодействующие силы, такие как ван-дер-ваальсовы, а также кулоновские силы, притяжение и отталкивание между поверхностными зарядами. Инерция дисперсной фазы мала, поэтому возникает броуновское движение частиц (броуновская диффузия), т. е. случайные скачки, вызываемые кинетической энергией, сообщаемой за счет столкновений частиц золя между собой и с молекулами дисперсионной среды. Важным фактором служит то, что частицы дисперсной фазы являются не молекулами, а агрегатами, состоящими из множества молекул [10].

Образование коллоидного геля происходит по другому принципу. Частицы дисперсной фазы (мицеллы) под воздействием дисперсионных сил притяжения взаимодействуют друг с другом, образуя остов неорганического полимера.

Гель из полимерного золя образуется в процессе полимеризации мономеров и полимеров, находящихся в золе. Постепенно из полимеризующихся разветвленных олигомеров образуется гигантский кластер. Когда этот кластер достигнет макроскопических размеров и распространится на весь объем золя, говорят, что произошел переход золя в гель. При этом гель будет состоять, с одной стороны, из непрерывной структурной сетки – твердого скелета (остова), а с другой – из непрерывной жидкой фазы.

Образование коллоидного геля происходит по другому механизму. Частицы дисперсной фазы (мицеллы) под воздействием дисперсионных сил притяжения взаимодействуют друг с другом, образуя остов неорганического полимера. Гель состоит из непрерывных твердой и жидкой фаз, которые имеют коллоидные размеры (от 1 до 1000 нм). Эти фазы являются непрерывными взаимопроникающими системами.

1. ЗОЛЬ-ГЕЛЬ ТЕХНОЛОГИЯ

Наиболее изученные системы в золь-гель химии, безусловно, системы на основе кремния, которые также явились исторический началом химии золь-гель процессов [21]. Впервые еще в 1845 году Ebelmen получил прозрачный материал путем медленного гидролиза сложного эфира кремниевой кислоты. При этом образование геля кремниевой кислоты при подкислении силикатов щелочных металлов было известно ученым химикам еще раньше, но практического значения этому процессу никто не придавал. На первых этапах исследований золь-гель процесса, из чистого диоксида кремния в основном, формировались керамика. Однако вскоре стало ясно, что процесс может использоваться также для формирования оксидов других металлов [22]. Кроме того, было показано, что смешение нескольких исходных веществ позволяет получать материалы более сложного состава. Однако в подобных сложных системах, для достижения однородности материала, необходимо знать свойства и поведение каждого индивидуального компонента в условиях осуществления синтеза.

По отношению к другим методам синтеза неорганических оксидных материалов, в том числе и наночастиц [9,10], золь-гель процессы обладают рядом существенных преимуществ [7], к ним, в частности, относятся:

• возможность создания уникальной структуры с ультрадисперсной фазой; возможность вести контролировать поверхность материала на ранней стадии его получения;

• обеспечение высокой чистоты, как исходного материала, так и получаемого продукта (особенно в случае использования алкоксидов);

• гомогенность распределения компонентов, в том числе и небольших модифицирующих добавок;

• возможность достижения однородности образующихся соединений, вплоть до молекулярного и ионного уровней;

• возможность получения новых кристаллических и аморфных фаз, материалов с катионами в несвойственных им степенях окисления, синтез которых традиционными методами затруднителен либо невозможен;

• регулирование реологических свойств золей и дисперсий наночастиц, что позволяет получать широкий спектр изделий от покрытий до монолитов.

Как правило, для реализации золь-гель процессов используют два традиционных подхода [10], которые, однако, имеют ряд ответвлений:

• коллоидный метод – гелеобразование гидрозолей, происходящее благодаря ассоциации частиц водной суспензии (например, через водородные связи между группами, принадлежащими разным частицам). Разновидностью данного метода является прямое осаждение и полимеризация гидратированных оксидов химических элементов из растворов их солей, например, из растворимых силикатов;

• алкоксидный метод – гидролитическая поликонденсация исходных соединений (алкоксидов, нитратов и т.д.) в водно-органических средах, с последующим высушиванием продуктов, либо в атмосферных, либо в сверхкритических условиях. В последние годы стали использовать – негидролитический метод. Это альтернативный путь заключается во взаимодействии галогенида металла с донорами кислорода - алкоксидами металлов, в безводной среде.

1.1. Алкоксидный метод золь-гель синтеза

Существуют альтернативные схемы реакций при формировании оксидных материалов путем осаждения [11], гидротермальной обработкой [12,13] или использование золь-гель процесса [14,15]. Золь-гель процесс является наиболее интересным процессом, в связи с высоко технологичностью применений в таких современных областях, как тонкие пленки в электронных или оптических приборах [16-19]. Она начинается с молекулярной прекурсоров, и формирование оксидной сетки происходит при довольно низких температурах [20]. В отличие от классических твердофазных реакций, формирование материала обычно проводят в растворе. Таким образом, активные формы реагентов рассредоточены на молекулярном уровне, который обеспечивает малую длину диффузии реагирующих веществ и, таким образом, высокую скорость реакций при умеренных условиях. Кроме того, молекулярные предшественники показывают то преимущество, что они могут быть очищены обычными способами, такими как ректификация и хроматография, и, следовательно, для формирования материалов доступны очень чистые исходные вещества, что очень важно в прикладных областях, таких как электроника, оптика, или биомедицинские устройства.

Одной из основ нанотехнологии является то, что первичный размер исходных структурных элементов, образующихся в золь-гель процесса, находится в диапазоне нанометрового размера. Есть несколько технологий, где золь-гель процесс является самым передовым уровнем техники, например, износостойкие или просветляющие покрытия [23,24]. В настоящее время, этот процесс широко используется в производстве наночастиц [25,26].

Золь-гель процесс обеспечивает управление структурой в различных масштабах длины и, таким образом позволяет формировать иерархически структурированные материалы [27]. Преимущества золь-гель процесса по отношению к производству нанокомпозитных материалов, заключаются в возможности контроля над механизмом и кинетикой существующих реакционных стадий. Это позволяет иметь возможности формирования иерархических материалов, например, управлять свойствами материалов начиная от макроскопического и заканчивая молекулярным уровнем. Кроме того, благодаря мягким условиям этого процесса, можно осуществлять такие модификации материалов, которые невозможны в случае классического высокотемпературного керамического синтеза. Например, благодаря низкой температуре и наличию растворителей, можно включать в структуру материала органические или биологические группы и компоненты. Это дает возможность осуществлять формирование органо-минеральных гибридных материалов или нанокомпозитов, которые демонстрируют свойства, полностью отличающиеся от традиционных материалов [28].

Таким образом, золь-гель процесс больше подобен процессу полимеризации, приводящему к образованию трехмерной керамической структуры, как в случае образования полимерной сети. Этим он отличается от классического высокотемпературного неорганического твердофазного процесса. Из-за этого сходства, процесс золь-гель идеально подходит для формирования нанокомпозитов, которые содержат как неорганические, так и органические полимерные структуры.

Золь-гель процесс является химической реакцией, которая начинается от иона или молекулярного соединения и позволяет образовать трехмерную полимерную сеть через образование мостиковых оксо-связей между ионами (рис. 1) и освобождение воды или других небольших молекул. Таким образом, процесс является реакцией поликонденсации, которая приводит к трехмерной полимерной сети.

Гидролиз:

Конденсация:

Или:

Рис. 1. Основные химические реакции, протекающие при золь-гель процессе в водном растворе.

При протекании золь-гель процесса в водном растворе, особым видом радикала является образующаяся на первом этапе M-OH связь, которая не является стабильной и вступает в реакцию с другими видами радикалов. Эта первая стадия является гидролизом. На второй стадии, лабильная группа М-ОН конденсируется с другими М-ОН или M-OR (если исходными продуктами в золь-гель процессе были алкоксиды используемых элементов) группами с образованием M-O-M связи и выделением воды или спирта. Таким образом, формируется трехмерная решетка. Как правило, полученные промежуточные продукты не полностью конденсируют в этом процессе вследствие стерических и кинетических затруднений. Они включают в свою структуру воду или ОН-группы. Поэтому получаемые продукты правильнее отнести к классу гидратированных оксидов [29,30].

Протекание процессов гидролиза и конденсация приводят сначала к образованию твердых частиц, которые взвешены в жидкости, к так называемому золю. Частицы на этапах конденсации содержат на своей поверхности активные группы и, поэтому, они сшиваются в гель. Гель формируется в виде твердой ажурной сети или каркаса, которые содержат в своих порах жидкость.

Как правило, гидролиз алкоксидов кремния является довольно медленным процессом. Таким образом, как правило, для ускорения золь-гель процесса применяются как катализаторы кислоты или основания. Катализаторы оказывают существенное влияние на конечную структуру образующейся сети. Кроме того, существует также различная реакционная способность у не сконденсировавшихся и частично сконденсировавшихся промежуточных частиц кремниевой кислоты, что приводит к образованию различных силикатных структур. Стадия формирования сети носит статистический характер. В результате этого формируются силикатные структуры, которые лучше всего описываются с помощью фрактальной геометрии.

Как правило, кислоты как катализаторы, приводят к расширенной структуре, подобной полимерам, в то время как основания приводят к структуре, состоящей из отдельных связанных между собой частиц.

В случае гелей на основе алкоксисиланов, размер, структура и сшивка образованных полимерных сетей, зависят от соотношения SiOR в SiOH, и скоростей гидролиза и конденсации. В золь-гель процессе, катализируемом кислотой, на первой стадии происходит быстрое протонирование алкоксидной группы. Данная реакция является реакцией нуклеофильного замещения. В ней атаку осуществляет нуклеофил — реагент, несущий неподеленную электронную пару. Алкоксидная группа замещается водой по схеме реакции SN2. Механизм реакции SN2 или реакции бимолекулярного нуклеофильного замещения происходит в одну стадию, без промежуточного образования интермедиата. При этом атака нуклеофила и отщепление уходящей группы происходит одновременно. Скорость реакции SN2 зависит как от концентрации нуклеофила, так и концентрации субстрата [31]:

ra = ka × [Si(OR)4] × [H3O+]

rb = kb × [Si(OR)4] × [OH-]

Так как в процессе реакции атака нуклеофилом, ионом гидроксония H3O+ или OH- ионом, может происходить только с одной стороны, результатом реакции является стереохимическая инверсия образующегося продукта. Это явление может оказаться полезным при получении биологически активных нанокомпозитов с использованием методов асимметрического синтеза.

Эта, катализируемая кислотой реакция, более вероятно протекает на концах обра-зующихся олигомеров, с предпочтительным образованием линейных полимеров (рис. 2).

Кислотный катализ:

Основной катализ:

Рис. 2 Механизм формирования силанольных групп в зависимости от используемого катализатора

В щелочной среде, поликонденсации происходит гораздо быстрее, и реактивность возрастает с уменьшением числа алкоксигрупп, связанных с атомом кремния. Механизм в этом случае основан на взаимодействии нуклеофильного гидроксильного аниона с атомом кремния алкоксисилана. Реакция гидролиза происходит через образование отрицательно заряженного промежуточного продукта с координационным числом 5. Конденсация из силанольных групп предпочтительно происходит не на концах цепи, а на внутренних центрах олигомеров, что приводит к сильно разветвленным плотным структурам. Таким образом, образуются небольшие сферические частицы.

Обычно, в качестве катализатора применяются простые минеральные кислоты или гидроксиды металлов, но также могут быть использованы и фторид ионы F-.

Переход золь-гель зависит от концентрации исходного реагента, воды, катализатора, температуры и рН. Конечный твердый материал имеет множество поверхностных ОН-групп, которые могут быть стабилизированы водородными связями с растворителем и остаточной водой. Кроме того, после гелеобразования, в материале присутствуют еще много остаточных алкоксидных групп и не сконденсировавшихся ОН-групп. На стадии старения, эти группы реагируют друг с другом с образованием дополнительного количества воды и спиртов. Кроме того, в процессе старения происходит перенос вещества частиц геля из внешней зоны, в зону контакта частиц между собой, и таким образом происходит укрупнение частиц, сформировавших гель. Таким образом, время старения оказывает большое влияние на текстурные свойства материала. Дальнейшие стадии конденсации приводят к уплотнению материала и сжатию геля. Старение может быть ускорено путем повышения температуры. Но это может привести к образованию трещин в чистых гелях.

Для последующих применений, гель должен быть высушен. Удаление жидкости из геля означает резкое сжатие структуры геля, в результате чего изделие, получает сильную усадку по сравнению с первоначальной формой. Усадка может составлять до 50-70% от исходного размера. Для получения нанокомпозита летучие компоненты должны быть удалены из конечного материала перед его применением в соответствующих изделиях.

Как правило, в качестве исходного сырья для осуществления золь-гель процесса используются алкоксиды соответствующих химических элементов. В случае кремния, наиболее известны следующие алкоксиды: тетраметоксисилан Si(OCH3)4 (TMOS) и тетраэтоксисилан Si(OCH2CH3)4 (ТЭОС). Скорость гидролиза TMOS значительно выше по сравнению с ТЭОС, в то же время в результате реакции образуется метанол, который не всегда является допустимым спиртом в золь-гель реакции, из-за его токсичности. Оба вещества являются жидкими при стандартных условиях и могут быть очищены методом ректификации. Как правило, модель замещения и, следовательно, органические остатки в предшественниках оказывают большое влияние на кинетику золь-гель процесса. Как было показано выше, применение TMOS или ТЭОС в качестве предшественников в золь-гель процесса при средней термообработке приводит к трехмерной решетке кремнезема. Однако золь-гель процесс хорошо известен для производства гибридных материалов, включающих в себя органические функциональные группы, которые прикреплены к неорганической решетке. Для этого требуются различные исходные вещества, которые содержат Si-OR группы и могут быть гидролизованы, а также Si-C связи, которые стабильны к гидролизу. Результатом применения таких промежуточных соединений при золь-гель реакции, является введение органической группы в конечный материал. Применение этой методологии позволяет легко встраивать органические функциональные группы в образовавшуюся неорганическую решетку. В результате появляется конечный материал, который может нести определенные органические функциональные группы. Эти группы могут придавать материалу определенные оптические или электронные свойства, а также изменять химическую реакционную способность и полярность кремнеземной решетки. Формирование решетки возможно только в том случае, если используемый прекурсор имеет, по крайней мере, три возможных места для сшивки. Оба, тетраалкоксисиланы Si(OR)4 и триалкоксисиланы (RO)3SiR0, обладают этой способностью (рис. 3). Другие алкоксиды типа (RO)2SiR02 или (RO)SiR03 также могут реагировать путем гидролиза и конденсации, но бис-алкоксиды могут образовывать только цепочечные молекулы, а моно-алкоксиды образуют только димеры. Если они используются в обычном золь-гель процессе, они могут модифицировать неорганической решетку. Например, если присоединить моно алкоксисилан к поверхности кремнеземной решетки, то появится определенное количество функциональных групп, присоединенных к поверхности неорганической субстанции. Хотя моно алкоксисиланы не используются в обычном золь-гель процессе, они могут быть использованы для модификации поверхности, неорганического компонента за счет поверхностных реакций.

Рис. 3. Выбор часто используемых алкоксисилановых соединений

Молекулы, которые содержат более одной алкоксиднокремниевой группы, например, системы, содержащие две или более алкоксигруппы (триалкоксид (RO)3Si-R0-Si(OR)3), также используются в золь-гель процессах [34]. Эти исходные вещества позволяют включать органическую функциональную группу непосредственно в решетку твердого материала, а это значит, что органические функциональные группы являются частью решетки, в то время как молекулы типа (RO)3SiR0 присоединяют функциональную группу R0 к сети (рис. 4).

Рис. 4. Разница между органосиланами типа (RO)3Si-R0 и (RO)3Si-R0-Si(OR)3), в реакции образования силоксаново-органической сети.

С одной стороны, смесь тетра-алкоксисиланов и три-алкоксисиланов используют в золь-гель процессах, для получения плотной кремнеземной решетки, путем гидролиза и конденсации тетра-алкоксидов. С другой стороны присутствие в реакционной смеси три-алкоксисиланов используют для включения в структуру органических функциональных и образования гибридных материалов.

Важным параметром оптимизации золь-гель процесса, являются: соотношения различных компонентов, например, отношение воды к алкоксиду С = H2O/M(OR)n; ис-пользование катализаторов; а также природа алкоксидного предшественника. В зависимости от типа алкоксигруппы, кинетика процесса может значительно меняться [32].

Материалы на основе кремния, полученные с помощью золь-гель процесса, часто бывают пористыми, в связи с тем, что конечный материал представляет собой гель. В его порах находится растворитель, например, вода и спирт, образованный из исходного алкоксида кремния. Кроме того, образование геля при гелировании золя не означает, что реакции гидролиза и конденсации остановлены в реакционном сосуде. Точка гелеобразования только определяет момент времени, когда происходит резкое увеличение вязкости, из-за трехмерной сшивки частиц золя. Поэтому, как правило, полученные материалы старятся в течение некоторого времени при комнатной или повышенной температуре. Во время старения, происходит дальнейшее уплотнение материала, обусловленное продолжающимися реакциями гидролиза и конденсации, в результате чего, гель дает усадку. Удаление растворителя из немодифицированного геля, например, путем его испарения при повышенной температуре, обычно приводит к разрушению структуры геля и заканчивается образованием порошка. Причиной этого являются высокие капиллярные силы, возникающие в процессе испарения, которые разрушают филигранную сеть геля. Для ликвидации или уменьшения этого явления жидкость в порах геля может быть заменена на растворитель, который обеспечивает низкие капиллярные силы. Одним из таких процессов является обмен растворителя в составе геля, на вещество, которое находится в его сверхкритическом состоянии и, таким образом, может быть введено в материал непосредственно в газовой фазе. Этот прием называется сушкой в закритической области. Применение этого метода приводит к сохранению структуры геля. Полученные таким образом легкие материалы называются аэрогели. В дополнение к упомянутой морфологии сетки геля, в зависимости от условий обработки, также могут быть получены различные частицы, волокна и тонкие пленки.

Если тетра-алкоксисиланы являются единственными предшественниками, используемыми при формировании структуры оксида кремния, то получаемые материалы имеют гидрофильную поверхность. Таким образом, во многих случаях, материалы могут активно взаимодействовать с водой и атмосферной влагой. Особенно это характерно для случая, когда материалы имеют высокую пористость, например, аэрогели [35]. Гидрофильные свойства поверхности могут быть изменены, если силанольные группы на поверхности заменены органическими гидрофобными группами. Этот процесс может происходить как после получения материала, так и в процессе его получения. В последнем случае это возможно, если материал получается соконденсацией, в присутствии второго органического функционального вещества.

Возможность придать структуре геля определенные функциональные свойства, пользуясь различными путями, также является важным шагом в формировании нанокомпозитов. Это обусловлено тем, что в этих материалах межфазное взаимодействие между неорганической и органической составляющими играет важную роль при определении, какой образуется материал - гомогенный или гетерогенный.

1.2. Негидролитический метод золь-гель синтеза

Другим направлением получения органо-минеральных гибридных материалов является негидролитический способ. Он строится либо на негидролитической реакций гидроксилирования или на апротонных реакциях конденсации (рис. 5) [4,33]. В конкретном случае, этот метод основан на реакции галоида металла (MX) с донорами кислорода (такими как алкоксид металла, простой эфир, спирт и т.д.) в безводной среде. В качестве побочного соединения этой реакции образуется алкилгалоидное соединение.

Во многих случаях для осуществления этих реакций требуются более высокие температуры. Поэтому, применимость этого процесса к органическим группам, ограничена. Реакции негидролитического или неводного золь-гель процесса недавно было уделено большое внимание, потому что он представляет собой метод для создания высоко окристаллизованных наночастиц [26].

Рис. 5. Пример одного из механизмов для реакции негидролитического золь-гель процесса получения неорганических оксидов

При подготовке нанокомпозитов этот метод редко используется в связи с температурными ограничениями и, следовательно, доступен только для определенных типов полимеров.

Однако этот метод имеет ряд преимуществ:

• отсутствие растворителей;

• уменьшение или исключение образования силанольных групп в конечном продукте вследствие иного механизма реакции по сравнению с гидролитическим методом золь-гель синтеза;

• легче добиться однородности смеси исходных веществ, особенно для неполярных молекул.

Одновременно с этим следует иметь в виду, что:

• необходимо проявлять повышенную осторожность при работе с некоторыми высокореакционными реагентами, которые используются в негидролитическом методе;

• взаимодействие кислородсодержащих молекул может быть осложнено их участием в реакциях в качестве донора кислорода.

Негидролитический метод был предметом исследования ряда работ [38-44] для выявления его преимуществ с целью получения неорганических оксидов. Однако, он крайне мало используется для синтеза органо-минеральных гибридов. Еще в 1955 году Андриановым К.А., в его классической монографии, был описан синтез некоторых алкил- и арил- модифицированных силикатов (и линейных полиорганосилоксанов) посредством различного комбинирования диметилдихлорсилана, метилфенилдихлор-силана, фенилтрихлорсилана, фенилтриэтоксисилана и фенилэтилдиэтоксисилана в присутствии хлорида железа (III) или хлорида алюминия (III), при Т=95÷100 ![]() . Проверка полученных результатов показала, что эти реакции протекают по механизму гетерофункциональной ступенчатой поликонденсации с образованием нерастворимого, разветвленного органо-модифицированного силиката, когда в качестве кремний-содержащего прекурсора использовались ди- и три - функциональные алкоксисиланы. Но никаких дополнительных исследований полученных образцов не было проведено.

. Проверка полученных результатов показала, что эти реакции протекают по механизму гетерофункциональной ступенчатой поликонденсации с образованием нерастворимого, разветвленного органо-модифицированного силиката, когда в качестве кремний-содержащего прекурсора использовались ди- и три - функциональные алкоксисиланы. Но никаких дополнительных исследований полученных образцов не было проведено.

Негидролитический метод золь-гель синтеза изучали при формировании органо-модифицированных силикатов (называемых ORMOSILs) с различными органическими группами [45]. Для формирования кремнеземной решетки были использованы моно - и ди- замещенные алкокси прекурсоры с алкильными группами различной длины: от –СН3 до –С10Н21. Хотя аналогичные гибриды могут быть получены и гидролитическим методом, все же негидролитический подход имеет некоторые преимущества, особенно при синтезе гидрофобных гибридов. Например, существует ограничение на введение соединения содержащего – С8Н17 группы в процессе синтеза гибрида гидролитическим путем, так как при увеличении их концентрации в системе наблюдается фазовое разделение смеси [46]. Таких проблем не возникает в процессе негидролитического синтеза кремнийсодержащих соединений, имеющих в качестве заместителей даже – С10Н21 группы. Единственным ограничением взаимодействия таких объемных заместителей является стерический эффект, который может оказывать влияние на скорость реакции конденсации и общую степень конденсации.

Например, гибриды состава SiO2–полидиметилсилоксан могут быть получены как гидролитическим, так и негидролитическим золь-гель способом. Используя гидролитический метод золь-гель синтеза можно получать материалы [47], характеризующиеся различной твердостью в зависимости от соотношения прекурсоров, начиная с твердых и до резиноподобных [48]. При помощи негидролитического способа можно синтезировать гибридные материалы на основе кремнийсодержащего соединения и полидиметилсилоксана, используя в качестве катализатора хлорид железа (III). При этом продукты реакции не обладают эластическими свойствами даже при 50% содержании силоксана.

1.3. Коллоидный метод золь–гель синтеза

Первый шаг в подготовке нанокомпозитов из кремнезема, представляет собой золь-гель процесс получения геля. Коллоидный метод золь–гель синтеза включает в себя как совместное связывание коллоидных частиц, так и формирование трехмерных сеток. Преимущества коллоидного метода по сравнению с алкоксидным заключаются в следующем:

• использование готовых агрегативно устойчивых золей поликремниевой кислоты с разными размерами частиц от 5 до 100 нм;

• низкая стоимость кремнийсодержащего прекурсора;

• возможность использования различных модифицирующих агентов, способствующих изменению адгезионных, прочностных, электрических и других свойств получаемого материала.

Термин «коллоидный кремнезем» относится к стабильным дисперсиям, состоящим из дискретных частиц аморфного кремнезема (SiO2). Его обычно считают гидрофильным золем, поскольку частицы стабилизируются посредством «сольватации» или «гидратации». Такое определение исключает растворы поликремниевых кислот, в которых полимерные молекулы или частицы настолько малы, что оказываются нестабильными. В водном растворе кремнезем при t=25 ![]() и рН 7 существует в виде Si(OH)4 и его растворимость составляет примерно 0,001 мас. %. При рН2 она увеличивается в 1,5 раза, а при рН 10 – почти в 10 раз [49]. Когда концентрация мономера в растворе превышает значение, соответствующее равновесной растворимости, а твердая фаза, на которой мог бы осаждаться растворимый кремнезем, отсутствует, имеет место полимеризация мономера путем поликонденсации [50]. В результате поликонденсации низкомолекулярных кремниевых кислот образуется зародышевый золь и происходит рост его частиц. Никакой агрегации частиц нет, если концентрация электролита составляет менее 0,1-0,2 N в зависимости от концентрации кремнезема. В золях кремнезема свободная энергия поверхности раздела аморфный кремнезем-вода равна 50 эрг/см2 [50].

и рН 7 существует в виде Si(OH)4 и его растворимость составляет примерно 0,001 мас. %. При рН2 она увеличивается в 1,5 раза, а при рН 10 – почти в 10 раз [49]. Когда концентрация мономера в растворе превышает значение, соответствующее равновесной растворимости, а твердая фаза, на которой мог бы осаждаться растворимый кремнезем, отсутствует, имеет место полимеризация мономера путем поликонденсации [50]. В результате поликонденсации низкомолекулярных кремниевых кислот образуется зародышевый золь и происходит рост его частиц. Никакой агрегации частиц нет, если концентрация электролита составляет менее 0,1-0,2 N в зависимости от концентрации кремнезема. В золях кремнезема свободная энергия поверхности раздела аморфный кремнезем-вода равна 50 эрг/см2 [50].

Силикагели синтезируют из молекулярных кремнийсодержащих предшествующих соединений. Два общих метода используются для инициирования гелеобразования раствора жидкого стекла:

1. Подкисление или частичная нейтрализация раствора силиката натрия при добавлении кислоты Бренстеда.

2. Замена ионов натрия Na+ на протоны H+ с помощью ионообменной смолы в кис-лотной форме, формируя, таким образом, раствор кремниевой кислоты и инициируя ге-леобразование путем добавления основания Льюиса (F-) или основания Бренстеда (OH-).

Способ (1) представляет собой так называемый процесс одного этапа. Доведение рН до величины между 5 и 9 эквивалентно частичной нейтрализации силиката натрия. Как правило, для описания этого процесса используется термин кислотный катализ. Строго говоря, это верно лишь отчасти, потому что добавление кислоты служит основной цели, частичной нейтрализации щелочного раствора силиката натрия и снижению рН. Метод (2) является классическим двухэтапным процессом. Чтобы описать различные стадии получения золя и образования геля, тот же язык часто встречается в литературе для системы жидкого стекла. В дальнейшем, давайте обсудим образование силикагеля из жидкого стекла. Двумя ключевыми этапами в этом процессе являются нейтрализация и конденсации. Рисунок 6 показывает нейтрализацию силиката с обрпзованием кремниевой кислотой H2SiO3. На втором этапе, соответственно, показано формирование димерных частиц с одним эквивалентом кремниевой кислоты (А) или силиката натрия (B).

Рисунок 6. Подкисление молекулы силиката натрия с получением кремниевой кислоты и реакции с другой молекулой (А) кремниевой кислоты или (B) силиката натрия [76].

Основная стадия в процессе образования геля – столкновение двух кремнеземных частиц, обладающих достаточно низким зарядом поверхности. Когда частицы вступают во взаимный контакт, между ними образуются силоксановые связи, необратимо удерживающие частицы вместе. Для формирования подобной связи необходимо либо каталитическое действие гидроксил-ионов, либо дегидратация поверхности частиц при более высоких значениях рН. Это доказывается тем фактом, что скорость образования геля в области рН 3-5 возрастает с повышением значения рН и пропорциональна концентрации гидроксил-ионов. При рН < 6 недостаток гидроксил-ионов уже не является фактором, ограничивающим скорость гелеобразования. Однако скорость агрегации понижается из-за более редкого числа столкновений между частицами вследствие возросшей величины заряда на их поверхности. Суммарным результатом одновременного действия этих двух эффектов оказывается наибольшая скорость гелеобразования при рН 5. Как только между частицами образуются силоксановые связи, происходит дальнейшее осаждение кремнезема в точке контакта благодаря отрицательному радиусу кривизны [51]. Такой процесс идет быстро выше рН 5 и медленно при рН 1,5. Скорость гелеобразования, по-видимому, пропорциональна суммарной площади поверхности кремнезема, имеющегося в данном объеме золя, и возрастает с повышением температуры. Существенные данные, относящиеся к энергии активации процесса агрегации частиц, могут быть получены только в том случае, когда частицы уже закончили свой рост и стабилизированы при более высокой температуре, чем предусматривалось в проводимых экспериментах. Ниже рН 3,5 присутствие солей слабо влияет на скорость гелеобразования, тогда как смешиваемые с водой органические жидкости, подобные спирту, замедляют этот процесс.

Когда золь превращается в гель, сначала повышается вязкость системы, поскольку связанные вместе частицы образуют разветвленные цепочки, которые целиком заполняют объем, а затем происходит его затвердевание. Такая сетка благодаря капиллярному строению может удерживать жидкость.

1.4. Растворимые силикаты, как прекурсоры в золь-гель технологии получения нанокомпозитов

Растворимые силикаты натрия и калия (растворимые стекла) представляют собой вещества в аморфном стеклообразном состоянии, характеризующиеся определенным содержанием оксидов – М2О и SiO2, где М – это Na и К. Мольное соотношение SiO2/M2O составляет 2,6÷3,5 при содержании SiO2 69÷76 масс. % для натриевого стекла и 65÷69 масс. % – для калиевого.

Жидкое стекло принято подразделять по виду щелочного катиона на натриевые, калиевые, литиевые, органических оснований. По массовому или мольному соотношению в стекле: SiO2 и М2O, где М – это К, Na, Li или органическое основание. При этом мольное соотношение SiO2/M2O называют силикатным модулем жидкого стекла п. Вторичной характеристикой жидкого стекла является содержание в нем SiO2 и М2O в масс.%; содержание примесных компонентов А12O3, Fe2O3, CaO, MgO, SO42- и др., и его плотность (г/см3). Химический состав жидких стекол характеризуют по содержанию кремнезема и других оксидов, независимо от конкретной формы их существования в растворе. В некоторых странах в характеристику жидких стекол включают также значение вязкости растворов.

Натриевые жидкие стекла обычно выпускают в пределах значений силикатного модуля от 2,0 до 3,5 при плотности растворов от 1,3 до 1,6 г/см3. Калиевые жидкие стекла характеризуются значениями силикатного модуля 2,8-4,0 при плотности 1,25-1,40 г/см3[52-55].

Кислотостойкие строительные материалы на основе жидкого стекла находят широкое применение в строительстве в качестве силикатных полимербетонов, замазок, шпатлевок и т.п. Растворимые силикаты натрия (жидкие стекла) используются как свя-зующие компоненты для изготовления жаропрочных, химически стойких материалов. Жидкие стекла обладают высокой когезионной прочностью, легки и безопасны, имеют низкую стоимость, не подвергаются коррозии, не испаряют пожароопасных летучих компонентов и не ухудшают окружающую среду в процессе эксплуатации.

В последние годы получило интенсивное развитие направление в технологии керамики и неорганических композитов – формование материалов из растворов с использованием золь-гель процессов. Естественно, в первом ряду таких материалов стоят продукты на основе кремнезолей, который, в данном случае, являются продолжением ряда жидких стекол, при устремлении силикатного модуля к бесконечности [56].

Практическое использование жидких стекол осуществляется по следующим направлениям. Первое направление связано с проявлением жидким стеклом вяжущих свойств – способности к самопроизвольному отвердеванию с образованием искусственного силикатного камня. Уникальной способностью жидкого стекла являются также его высокие адгезионные свойства к подложкам различной химической природы. В этих случаях жидкое стекло выступает в качестве химической связки для склеивания различных материалов, изготовления покрытий и производства композиционных материалов широкого применения.

Второе направление предусматривает применение жидких стекол в качестве источника растворимого кремнезема, т.е. исходного сырьевого компонента для синтеза различных кремнеземсодержащих веществ – силикагеля, белой сажи, цеолитов, катализаторов и носителей для них, кремнезоля и др.

Третья область относится к применению силикатов щелочных металлов в качестве химических компонентов в составе различных веществ. Это направление предусматривает использование жидкого стекла в производстве синтетических моющих средств, для отбелки и окраски тканей, при производстве бумаги и т.д.

Жидкие стекла – растворы щелочных силикатов натрия и калия являются пред-ставителями более обширного класса водо-растворимых силикатов и жидких стекол, выпускаемых в промышленных масштабах. К водорастворимым силикатам относятся кристаллические безводные силикаты натрия и калия, кристаллические и аморфные гид-росиликаты натрия и калия в виде порошков и др.. Аморфные порошки гидросиликатов щелочных металлов [57], характеризуются составами в пределах SiO2/M2O=2÷3,5 при содержании связанной воды 15÷20%. Такие порошки получают, как правило, распылительной сушкой концентрированных жидких стекол и высокотемпературной гидратацией стекловидных силикатов. Они сыпучи, быстро растворяются в холодной и горячей воде. Кристаллические гидросиликаты промышленного производства обычно представлены кристаллогидратами двузамещенного ортосиликата натрия Na2H2SiO4, содержащим от 4 до 9 молекул кристаллогидратной воды. Этот гидросиликат называют также метасиликатом с формулами Na2O·SiO2·5H2O и Na2O·SiO2·9H2O.

Перечисленные выше продукты – жидкие стекла, стекловидные силикаты, гидросиликаты в кристаллическом и аморфном состоянии – являются так называемыми низкомодульными силикатами с мольным соотношением SiO2/M2O=l÷4. Необходимость улучшения некоторых свойств композиционных материалов на их основе, таких как водостойкость и термические свойства, привели к разработке «высокомодульных жидких стекол» — полисиликатов щелочных металлов. К полисиликатам относят [50] силикаты щелочных металлов (силикатный модуль от 4 до 25), представляющие собой переходную область составов от жидких стекол до кремнезолей, стабилизированных щелочью. Полисиликаты характеризуются широким диапазоном степени полимеризации анионов и являются дисперсиями коллоидного кремнезема в водном растворе силикатов щелочных металлов. Синтез и практическое применение полисиликатов в качестве связующего позволили заполнить существовавший пробел в ряду щелочных силикатных связующих, которые, таким образом, представлены тремя группами по мере уменьшения щелочности: растворимые (жидкие) стекла, полисиликаты, золи кремнезема.

Сравнительно новую область науки о водорастворимых силикатах, нашедшую в настоящее время значительный практический выход, составили силикаты органических оснований. Синтез этого класса соединений основан на способности кремнезема растворяться в области рН выше 11,5 в органических основаниях различной природы, прежде всего в четвертичных аммонийных основаниях. Четвертичные аммонийные основания являются достаточно сильными основаниями для растворения в них кремнезема. Водорастворимые силикаты этого класса – силикаты четвертичного аммония – характеризуются общей формулой [N(R1, R2, R3, R4)]2O1-nSiO2, где R1, R2, R3, R4 – H, алкил-, арил- или алканолгруппы [70,71].

Растворы силикатов четвертичного аммония – это обычно высококремнеземные лиофильные стабильные дисперсные системы, в которых кремнезем присутствует как в коллоидных формах, так и формах, характерных для истинных растворов. Их производят часто в тех случаях, когда натриевые или калиевые аналоги таких систем оказываются недостаточно устойчивыми [50]. Растворенный кремнезем в таких системах представляет собой олигомеры со степенью полимеризации 10÷25, размер частиц коллоидного кремнезема возрастает от 2 до 100 нм в зависимости от значения силикатного модуля системы в пределах n=2÷12. Наибольшее практическое применение нашли низшие алкил- и алканолпроизводные – силикат тетрабутиламмония, силикат тетраэтиламмония, силикат тетраэтаноламмония. Отсутствие в этой группе водорастворимых силикатов ионов щелочных металлов, а также возможность широкого варьирования составом органических оснований открыли новые области применения таких водорастворимых силикатов, отличные от традиционных.

Таким образом, группа жидких стекол – щелочных силикатных растворов весьма обширна. Входящие в эту группу силикатные системы классифицируют по следующим признакам.

По степени полимеризации (l) кремнезема – среднему числу атомов кремния, образующих непрерывную систему силоксановых связей ≡Si–О–Si≡ в процессе полимеризации. При полимеризации кремнезема происходит возрастание его молекулярной массы (М), а при высоких степенях полимеризации – увеличение размера (d) коллоидных частиц кремнезема. При определенной степени полимеризации (l) в щелочных силикатных системах появляется коллоидный кремнезем как в виде золя, так и в виде высокодисперсного гидратированного кремнезема:

Мономеры |

|

Низшие олигомеры |

|

Высшие олигомеры |

|

Коллоидный кремнезем, золи |

(l = 1) |

|

(l = 1÷25) |

|

(поликремневые кислоты, М<105) |

|

(М>105 или, d>2 нм) |

По химическому составу по мере возрастания щелочности, характеризующейся мольным отношением SiO2/M2O (силикатным модулем системы n) щелочные силикатные системы образуют ряд, соответствующий четырем вышеприведенным формам кремнезема:

Высокощелочные системы |

|

Жидкие стекла |

|

Полисиликаты |

|

Золи |

(n<2) |

|

(n = 2÷4) |

|

(n=4÷25) |

|

(n>25) |

По виду катиона жидкие стекла подразделяют на калиевые, натриевые, литиевые и силикаты органических оснований. Синтезируют также смешанные жидкие стекла внутри этих четырех групп [53].

Процессы, которые происходят при отверждении, достаточно сложны и многообразны. Современный взгляд на общее представление об отверждении жидкого стекла как такового и в составе различных гомогенных и гетерогенных систем, наиболее широко встречающихся в практике, представлен в ряде обзоров [50,53,58]. Выполняя роль склеивающего или связующего материала, жидко стекольная система переходит из жидкого состояния в твердое разными способами. Можно разделить их на три типа:

1) потеря влаги испарением при обычных температурах;

2) потеря влаги системой с последующим нагреванием выше 100 °С;

3) переход в твердое состояние путем введения специальных реагентов, которые называют отвердителями. Естественно, что эти три типа могут использоваться в сочетании.

В растворах силикатов степень полимеризации анионов, как известно, зависит от двух факторов — силикатного модуля и концентрации раствора. Каждый раствор имеет некоторое распределение анионов по степени полимеризации. На полимерное распределение накладывается распределение анионов по зарядам, которое также определяется этими двумя факторами.

Одним из способов отверждения жидких стекол является процесс отверждения при обычных температурах за счет удаления влаги. Процессы, происходящие в силикатном растворе, регулируются двумя обратимыми реакциями:

≡SiOH+OH- ![]() ≡SiO-+H2O;

≡SiO-+H2O;

≡SiOH + ≡SiO- ![]() ≡Si–О–Si≡ + OH-.

≡Si–О–Si≡ + OH-.

Полимеры, образующиеся по второй реакции, имеют преимущественно сферическое строение, и в ходе полимеризации формируются как коллоидные частицы, заряженные отрицательно [50,54]. Поэтому они не вступают между собой во взаимодействие, если не созданы условия для коагуляции. Размеры коллоидных частиц и тем самым их концентрация, регулируются процессом внутренне перегонки. Он заключается в том, что растворимость малых частиц кремнезема в растворе зависит от размеров частицы и с увеличением размера растворимость понижается. В ходе внутренней перегонки крупные частицы растут за счет растворения более мелких частиц. Для более крупных частиц растворимость не зависит от размера. Поэтому внутренняя перегонка на какой-то стадии замедляется и останавливается, приводя к некоторому распределению частиц по размерам, если процесс образования раствор силиката начинался от мономерных частиц. Если раствор силикат образовался растворением крупных полимерных форм кремнезема, то внутренняя перегонка может вообще не происходить или развивается как вторичный процесс, и раствор получится с иным полимерным распределением анионов, чем в первом случае. Внутренняя перегонка, особенно на поздних стадиях, протекает достаточно вяло, и состарившиеся и свежеприготовленные растворы могут сильно отличаться друг от друга, хотя модуль и концентрация растворов одинаковы. Резкое разбавление растворов или перемена температуры также приводят к изменениям анионного состава.

Если испарять разбавленный раствор с большим модулем, жидкая фаза будет представлена только ионными формами кремнезема. Однако, из-за гидролиза, обусловленного меньшей концентрацией гидроксильных ионов, в соответствии с первой реакцией, появятся в бошем количестве ионы типа ![]() , а в гораздо меньшем колдичестве ионы

, а в гораздо меньшем колдичестве ионы ![]() . В ходе испарения состав раствора начнет изменяться в сторону уменьшения модуля, поскольку модуль твердой фазы выше модуля исходного раствора (Рис. 7). Концентрация

. В ходе испарения состав раствора начнет изменяться в сторону уменьшения модуля, поскольку модуль твердой фазы выше модуля исходного раствора (Рис. 7). Концентрация ![]() станет меньше, а ионов

станет меньше, а ионов ![]() больше и, по мере испарения, произойдет появление новых твердых фаз и, в конечном счете, станет выпадать фаза Na4SiO4·mН2О.

больше и, по мере испарения, произойдет появление новых твердых фаз и, в конечном счете, станет выпадать фаза Na4SiO4·mН2О.

Рис. 7. Концентрация исходного раствора силиката тетрабутиламмония и анионный состав кристаллов, полученных из него [59,60].

При некоторой концентрации гидроксил-ионов в растворе гидролиз ионных форм кремнезема заходи так далеко, что появляются полностью гидролизованные формы достигшие незаряженного молекулярного состояния Si(ОН)4. Если взаимодействие между двумя ионами по типу второй реакции маловероятно из-за электростатического отталкивания, то между молекулярной и ионной формами оно возможно. Так возникают полимерные формы кремнезема. Они уже на ранних стадиях принимают трехмерное строение, где внутренние атомы кремния соединены связями Si–О–Si, а наружные атомы имеют хотя бы одну связь Si–OH. Последняя может существовать также в ионной форме SiO-. При длине цепи, равной 4-5, происходит образование кольцевых структур, приобретающих затем трехмерное строение.

Медленное испарение при повышенной температуре увеличивает степень полимеризации силикатов. Поэтому при получении легкорастворимых порошков щелочных силикатов, с точки зрения качества продукции, целесообразно проводить процесс быстро при низкой температуре, используя не очень концентрированные растворы.

Дальнейшие превращения в отвердевшей силикатной системе связаны с медленной потерей гидратационной воды в атмосферных условиях и с поглощением углекислого газа СO2 + OН- ![]() НСO 3 -, что вызывает миграцию ионов натрия к поверхности, образование кристаллических карбонатных структур и формирование маловодного кремнеземного каркаса. Последнее приводит к возрастанию водостойкости системы.

НСO 3 -, что вызывает миграцию ионов натрия к поверхности, образование кристаллических карбонатных структур и формирование маловодного кремнеземного каркаса. Последнее приводит к возрастанию водостойкости системы.

Другим путем отверждения жидких стекол является процесс их отверждение реагентами. Особое место среди отвердителей, повышающих модуль жидкого, стекла, занимают гексафторсиликаты щелочных металлов. Их особенность заключается в том, что они не только взаимодействуют со щелочью, понижая ее содержание, но выделяют при своём разложении кремнекислоту, которая в твердеющей системе заметно уплотняет ее, понижая пористость. Реакция протекает между гексафторсиликат ионом и гидроксил ионами по следующей условной схеме:

SiF6- +4OH- ![]() SiO2·2H2O + 6F-

SiO2·2H2O + 6F-

Это типичная реакция замены лиганда в комплексах, но она сопровождается изменением координационного числа атома кремния и, как часто бывает в таких случаях, комплексы со смешанными лигандами оказываются весьма неустойчивыми. Реакция обратима и в кислых средах протекает в обратном направлении. Введение порошка Na2SiF6 в натриевое жидкое стекло, как и в других случаях смешения с твердыми кислыми отвердителями, сразу вызывает коагуляцию силиката и гелеобразование вокруг поверхности зерна. Поэтому порошок гексафторсиликата натрия обычно предварительно смешивают с наполнителем, а затем уже с жидким стеклом.

При получении кислотостойких бетонов и замазок гексафторсиликат натрия, вводят в количестве большем, чем нужно для нейтрализации всей щелочи жидкого стекла [61]. Так например, для нейтрализации всей щелочи, содержащейся в натриевом жидком стекле (n = 3, ρ=l,45 г/см3), гексафторсиликат натрия требуется чуть меньше 16% от массы стекла, при n = 2 и ρ=1,40 г/см3 необходимо 18 масс. % гексафторсиликата натрия. Рекомендуемые рецепты предлагают 25÷30 масс. % Na2SiF6 для кислотостойких замазок [50,52-54,61,62]. После нейтрализации всей щелочи жидкого стекла разложение гексафторсиликата натрия полностью прекратится, и это означает, видимо, что в затвердевшей системе практически целесообразно одновременное присутствие и Na2SiF6, и кремнекислоты. Важно также отметить, что в кислой среде написанная реакция пойдет в обратном направлении, если NaF, образовавшийся при изготовлении замазки, будет присутствовать в системе в достаточной концентрации. Поэтому отмывка NaF после затвердевания будет способствовать увеличению кислотостойкости как из-за удаления открытого для влаги NaF, так и вследствие вступления в реакцию еще части Na2SiF6 и забивки пор кремнегелем.

К отвердителям жидкого стекла относятся сложные эфиры легких органических кислот, а также эфиры угольной и кремневой кислот, омыляющиеся под действием щелочи жидкого стекла: RCOOR'+OH- ![]() RCOO- + R'OH.

RCOO- + R'OH.

Различные эфиры имеют свои константы скорости этой реакции. Но большинство используемых эфиров-отвердителей весьма ограниченно растворимы и образуют самостоятельную фазу в виде капель эмульсии. Вокруг этих капель образуются силикатные полупроницаемые мембраны, которые разрываются осмотическим давлением, и механизм действия таких отвердителей оказывается сложным. Состав отвердителя для данного технологического объекта подбирается смешением различных эфиров замедляющих или ускоряющих процесс, а также отрабатывается его необходимая дозировка.

Отверждение жидкого стекла может также осуществляется путем его взаимодействия с нейтральными электролитами и водорастворимыми органическими веществами [52-55]. Данный процесс широко описал в технологии получения силикагелей, но непосредственно не используется в вяжущих системах. Существует большое количество технологий, в которых получают структуры, обладающие самой различной пористостью, прочностью в затвердевшем состоянии. При осуществлении этих процессов варьируют температуру процесса, тип и концентрацию добавляемой соли, концентрацию и модуль раствора жидкого стекла, время выдержки системы при рН в диапазоне слабощелочных растворов. Эти работы подробно описаны в обзоре [50,54].

Также отвердителями жидкого стекла являются соединения кальция и других двух- и трехвалентных металлов [36,64]. Взаимодействие растворов силикатов с соединениями кальция занимает важное место в прикладной химии. Осаждаемые солями кальция из растворов жидкого стекла силикаты кальция аморфны при обычной температуре. Кристаллические продукты могут образовываться при повышенном давлении и температуре в автоклавах, или из очень разбавленных растворов с низкой щелочностью, а также при старении. Осаждение силикатов щелочноземельных, многовалентных и тяжелых металлов возможно, как правило, при рН чуть меньших, чем рН осаждения соответствующих им гидроксидов. Поэтому при смешивании двух растворов, кроме силикатов металлов всегда образуются гидроксиды металлов и кремнегели. Их образование происходит всегда в большем или меньшем количестве в зависимости от интенсивности перемешивания. Порядок их образования зависит от природы реагирующих веществ. Результат взаимодействия растворов солей двух и трехвалентных металлов с жидким стеклом заключается в коагуляции силикатного раствора [67]. Состав выпавшего аморфного осадка существенно зависит от того, что к чему приливали, от интенсивности перемешивания, от концентрации используемых растворов, от рН образовавшейся реакционной смеси и может включать в себя как гидроксиды кремния и соответствующего металла, так и их силикаты с захваченными ионами анионами. Такой характер взаимодействия наблюдается с большинством солей двух- и трехвалентных металлов. Этот процесс называют соосаждением или сокристаллизацией гидроксидов металла и кремния, или адсорбцией гидроксида металла на коллоидном кремнеземе или, наоборот, об осаждении кремнезема на оксидах и гидроксидах металлов. Такие взаимодействия широко используются в цветной металлургии и в радиохимии для выделения и разделения ценных и радиоактивных элементов [68].

1.5. Получение нанокомпозитов через аэрогели

Композитные материалы получают путем объединения двух различных материалов. В общем, создание композитов используется для того, чтобы использовать преимущества каждого типа материала, и минимизировать их недостатки. Например, аэрогели кремнезема являются хрупкие субстанциями. При этом другой компонент в полученном материале, может увеличивать прочность материала, который, в свою очередь, имеет желаемые оптические свойства, высокую площадь поверхности и низкую плотность как у аэрогеля кремнезема.

Помимо этих синтеза и методов обработки, необходимо подчеркнуть, что гибкость золь-гель процессов позволяет увеличить выбор аэрогелей кроме диоксида кремния, аэрогелями на основе материалов, который в настоящее время доступны. Архитектура массивных материалов может быть адаптирована с использованием темплатных методов [72]. Химия геля может быть изменена путем прививки, либо во время до [73] или после гелирования [74].

Композиты и нанокомпозиты могут быть созданы путем пропитки пен или волокнистых сеток, диспергирования частиц [75], порошков [76], или полимеров [77], или путем синтеза смешанных оксидов на основе диоксида кремния [78, 79], или оксидов других металлов [54,56]. Органические гибриды кремнезема [80] также могут быть изготовлены путем многих методов, таких как со-гелирование и сшивка [81] или взаимодействием с функционализированными частицами [82].

За последние годы было проведен большой объем исследований в области получения энергетических материалов. Были работы по применению материалов на основе аэрогелей и золь-гель-производных, для получения наноструктурированных энергических композитов (например, взрывчатых веществ, ракетного топлива и пиротехнических составов), а также изучены их характеристики. Аэрогели имеют уникальную плотность, состав, пористость и размеры частиц, а также низкую температуру и мягкие условия химических методов синтеза, все это делает их привлекательными в качестве кандидатов для создания энергетических наноматериалов.

Применение этих материалов и методов в этой области технологии привело трем основным типам золь-гель энергетических материалов [87]:

1) пиротехника – неорганические золь-гель окислители / металлическое топливо (термитные композиты);

2) золь-гель-производные пористых пирофорных металлических порошков и пленок;

3) органическое золь-гель топливо / неорганические нанокомпозитные окислители (композитные твердые ракетные топлива и взрывчатые вещества).

Поведение всех золь-гель наноструктурных энергетических материалов в значительной степени зависит от нескольких факторов, в том числе площади поверхности, степени смешения между фазами, тип перемешивания (золь-гель или физическое смешивание твердых веществ), способа загрузки твердых частиц, и присутствия примесей. Золь-гель методы привлекательны для области получения наноструктурированных энергетических материалов. Эти методы предлагают много вариантов формы получаемых материалов, таких как монолиты, порошки и пленки, а также имеют широкую композиционную универсальность. Эти атрибуты, в сочетании со строгостью синтетического контроля микроструктурных свойств золь-гель матрицы, обеспечивают подготовку энергических нанокомпозитов с перенастраиваемыми характеристиками.

Энергетические материалы разделяются на три класса[88]:

1) взрывчатых веществ;

2) твердые ракетные топлива;

3) пиротехнические материалы.

Таким образом, материалы могут быть классифицированы, на основе их скоростей межфазного взаимодействия их реагентов, а также типа энергетического выхода. Взрывчатые вещества, это материалы, которые реагируют на сверхзвуковой скорости (детонация), и чьи продукты реакции, прежде всего, являются газообразными веществами. Ракетное топливо также реагирует быстро, и дает, в основном, газообразные продукты реакции, но реагируют, в отличие от взрывчатых веществ, с дозвуковыми скоростями. Пиротехнические материалы, как правило, реагируют наиболее медленно из всех трех видов энергетических материалов и генерируют высокотемпературные твердые продукты реакции и мало газообразных, и генерируя при этом интенсивный видимый световой поток.

По крайней мере, два прошедших десятилетия область нано исследований была одним из самых активных направлений исследований в различных научных дисциплинах, и энергические материалы не были исключением из этого [88,96]. Благодаря использованию наноматериалов и передовых технологий изготовления, синтезированы наноэнергетические композиты, которые имеют перспективные возможности. Энергетические нанокомпозиты определяются как смеси окислителя и топлива, частицы которых имеют размеры, или, по крайней мере, один критический размер менее 100 нм [97]. Уменьшение размера увеличивает площадь поверхности контакта между фазами реагентов. Это было достигнуто с использованием различных методов, включая методы конденсации пара [98], мицеллярного синтеза, химическим восстановлением, ультразвуковым смешения [99], а также механическими методами смешения [100]. Были получены очень хорошие результаты [101]. В качестве примера, для пиротехнических нанокомпозитов Al/МоО3 были зафиксированы скорости горения почти на три порядка больше, чем у обычных смесей [102]. Кроме того, такие свойства энергетических материалов, как чувствительность к воздействиям, зависят от размера частиц. Энергетические материалы с меньшими размерами частиц могут быть менее чувствительны к зажиганию и, таким образом, обладают лучшими свойствами с точки зрения безопасности [103]. Эти два важных примера дают мощный стимул для применения наноматериалов и технологий в энергетических областях. Имея это в виду, аэрогели и другие гелеобразные материалы, полученные из золей, были исследованы в последнее десятилетие в качестве наноструктурированных энергетических материалов.

Наряду с хорошей смешиваемостью энергетические нанокомпозиты имеют чрезвычайно высокие площади поверхности раздела фаз, золь-гель метод получения этих материалов позволяет обеспечить еще большие межфазные зонах контакта. Все эти благоприятные атрибуты привели к активным исследования по применению золь-гель химии к исследованиям и разработкам энергетических материалов.

Органоминеральные нанокомпозиты, на основе аэрогелей кремнезема, обладают комплексом уникальных оптических свойств. Показатель преломления аэрогеля, модифицированного триметилсилильными группами может находиться в диапазоне 1.008-1.06, в зависимости от их плотностей. На рисунке 8 показана зависимость между плотностью и показателем преломления TMSA аэрокремнегеля. Относительное значение показателчя преломления n, почти пропорционально плотности материала аэрогеля в диапазоне высокой пористости. Этот результат соответствует теории «отношения Максвелла-Граната", опубликованной впервые в 1904 году, в применении к нанокомпозитам, составленным органически модифицированным оксидом кремния и воздухом.

Рисунок 8. Корреляция между плотностью и индексов преломления гидрофобных аэрогелей кремнезема (Panasonic Electric Works Co., Ltd. P-EW).

Так как модифицированные аэрогели обладают превосходными оптическими свойствами, прозрачностью, экстремально низкий индекс показателя преломления и влагостойкостью, они был часто используется в качестве среды в счетчиках Черенкова. Когда заряженная частица проходит через прозрачную среду со скоростью быстрее, чем скорость света в материале, возникает свечение, открытое П.А.Черенковым, и впервые опубликованное им в журнале Physical Revue в 1937 году. Хотя монолитные блоки аэрогеля диоксид кремния, производимые методами сверхкритических способов сушки, довольно дороги для промышленного применения, они внесли большой вклад в прогресс в таких научных областях, как физика высоких энергий. Прогресс науки всегда способствовали улучшению научных исследований и разработок в промышленном мире, поэтому можно ожидать, что аэрогель может стать пионером новых технологий, таких как нанокомпозиты, оптика, космические исследования, энергетические устройства, и так далее [87,91,92].

Активные работы ведутся в области наноразмерной инженерии композитов на основе кремнезема для создания различных сенсоров [85,93,94]. В работе [93] они описаны как "композиты кремнезем – модифицированный кремнезем", подготовленный после модификации геля кремнезема при гелеобразовании, катализируемом основанием, с другим золем диоксида кремния, на этот раз полученным с использованием катализа кислоты. Этот катализируемый основанием кислотно-модифицированный гель затем обрабатывают с помощью метода углекислотной суперкритической экстракции для получения аэрогеля. Монолиты аэрогеля, полученные в результате такого процесса, имеют объемные свойства аэрогелей диоксида кремния, полученных основным катализом, в том числе с хорошей прозрачностью, при этом поверхностные свойства оказываются более типичными для аэрогеля, полученного методом кислотного катализа. Следовательно, можно улавливать различные виды сильнополярных молекул, в том числе кислотно-основных индикаторов, и использовать их в качестве интерфейса в соответствующих сенсорах.

В работе [85] сообщается о композитных аэрогелях диоксида кремния, содержащих металлические коллоидные частицы (золота или платины), которые имели оптическую прозрачность аэрогелей кремнезема, в сочетании с поверхностными и оптическими свойствами металлического коллоида. Металлические коллоидные частицы равномерно распределены по всему объему смеси и, следовательно, изолированы друг от друга. В то же время, пористость матрицы кремнезема делает эти металлические частицы коллоидов доступными для частиц, которые проходят через матрицу. Поверхность металлического коллоида может быть изменена либо до, либо после гелеобразования, чтобы адаптировать ее к оптическим свойствам материала.

Впоследствии этот метод был применен к подготовке монолитов аэрогеля легированных белком cytochrome c [94]. В буферном растворе, белок образует надстройку, содержащую тысячи отдельных белковых молекул вокруг одной частицы коллоидного золота. Модифицированные частицы золота подвергают взаимодействию с TMOS катализируемых основанием, золь для получения композитного материала, получали как описано в [85]. Несмотря на то, что фрагменты cytochrome c на внешней части надстройки были повреждены во время процесса обмена и экстракции растворителем, большинство внутренних белков пережили процесс экстракции без изменений, в среде, подобной буферу, вокруг частиц золота. Эти монолиты аэрогеля сохранили некоторую реакционную способность cytochrome c, как показала их реакция на наличие NO в газовой фазе, наличие которого контролировалось по изменению величины оптической плотности с течением времени.

Отметим, что относительно низкая температура процесса при использовании метода углекислотной суперкритической экстракции имеет большое значение для сохранения функции белка в этом приложении. При использовании процесса быстрой суперкритической экстракции не следует ожидать сравнимых результатов, потому что этот белок не выжит более высокие температуры, необходимые, для осуществления такого процесса сушки.

В работе [86] описаны предварительные результаты, которые демонстрируют, что включение нановолокон полианилина в аэрогеле диоксида кремния, полученном на основе TMOS и углекислотной суперкритической экстракции, приводит к увеличению прочности материалов. При этом появляется возможность их потенциального применения для обнаружения газообразных кислот и оснований. Было обнаружено, что в том числе при введении всего около 6% полианилина от веса материала, была увеличена прочность аэрогеля в три раза, при получении материала такой же низкой плотности (0,088 г/см3). При использовании золотых электродов на поверхности композитного аэрогеля, было обнаружено резкое снижение сопротивления, когда аэрогель подвергали воздействию паров HCl.

После проведения всей стадий процесса синтеза, аэрогель является твердым, аморфным, но чрезвычайно пористым (75-99% пористости) материалом. Последний шаг в трансформации является его уплотнение путем тепловой обработки. Часто бывает необходимо преобразовать материал путем спекания аэрогеля в твердое стекло, лишенное пористости, то есть, с относительной плотностью равной 1. Относительная плдотность – отношение между объемной плотностью аэрогеля и плотностью кварцевого стекла (2,2 г/см3). На рис. 9 показана типичная эволюция относительной плотности и удельной площади поверхности во время спекания путем термообработки. Эти кривые, сильно зависят от температуры термообработки, и от содержание гидроксильных групп в структуре аэрогеля, которые влияют на вязкость аэрогеля [93].

Рисунок 9. Эволюция аэрогеля относительной плотности ρr (1) и удельной поверхности S (2) в зависимости от времени спекания при 1000 ![]() [35,93].

[35,93].

Гели, которые изначально некристаллические могут кристаллизоваться во время последующей термообработки. Успешное образование стекла является результатом конкуренции между явлениями, которые приводят к уплотнению и те, которые способствуют кристаллизации [93, 94].

Из этих данных следует важное применение нанокомпозитов на основе аэрогелей оксида кремния, является герметизация радиоактивных отходов атомных электростанций. Актиниды и другие радионуклиды, генерируемые в ядерном топливном цикле, представлены в виде солей в водных растворах. Пользуясь полностью открытой пористой структурой аэрогеля, можно заполнить растворами этих солей весь объем аэрогеля. Затем жидкую фазу удаляют испарением, а пористый композиционный материал (аэрогель + соль) полностью спекают, что приводит к синтезу многокомпонентного материала. Пористая структура аэрогеля используется в качестве принимающего объема. В соответствии с малым размером пор аэрогеля, подготовка такого нанокомпозита является очень простым процессом. Размер доменов будет зависеть от размера пор в аэрогеле и от содержание актинидов в жидкости.

Тем не менее, если пытаться заполнить аэрогель с жидкостью, такой как вода, капиллярные силы могут вызвать разрушение аэрогеля [95]. Благодаря сложности текстуры аэрогеля, подробный расчет локальных напряжений при заполнении его жидкостью произвести трудно, он зависит от поверхностной энергии жидкость-пар и размера пор. Таким образом, чтобы избежать растрескивания материала во время заполнения, могут быть предложены различные стратегии:

1) синтез аэрогеля с большими порами, которые уменьшат величину капиллярных сил;

2) улучшение механической прочности аэрогеля, за счет его частичного состаривания и спекания;

3) поверхностная функционализация, за счёт привития к поверхности аэрогеля хелатообразующих группировок.

2. СМЕСИТЕЛЬНЫЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ НАНОКОМПОЗИТОВ

Метод получения полимерных нанокомпозитов в расплаве, так называемый экструзионный метод, состоит в смешении расплавленного полимера с частицами глинистого материала, модифицированного с поверхности органическими соединениями. В ходе интеркаляции полимерные цепи в существенной степени меняют форму и теряют конформационную энтропию. Вероятной движущей силой для этого процесса является важный вклад энтальпии взаимодействия полимер-глинистый материал при смешении. Стоит добавить, что полимерные нанокомпозиты на основе глинистых материалов успешно получают экструзией [104,107]. Преимуществом экструзионного метода является отсутствие каких-либо растворителей, что исключает наличие вредных стоков, скорость процесса значительно выше, технологическое оформление производства – более простое. То есть для получения полимерных нанокомпозитов в промышленных масштабах экструзионный метод является наиболее предпочтительным, требующим меньших затрат на сырьё и обслуживание технологической схемы.

При получении полимер-силикатных нанокомпозитов в растворе органомодифицированный силикат набухает в полярном растворителе, таком как толуол или N-диметилформамид. Далее к нему добавляется раствор полимера, который проникает в межслоевое пространство силиката. После этого проводится удаление растворителя путем испарения в вакууме. Основное преимущество этого метода заключается в том, что "полимер-слоистый силикат" может получаться на основе полимера с низкой полярностью или неполярного материала. Тем не менее, этот метод не находит широкого использования в промышленности по причине большого расхода растворителя [105].

Метод получения полимерных нанокомпозитов в расплаве состоит в смешении расплавленного полимера с частицами органомодифицированного глинистого материала. Получение полимерного нанокомпозита в процессе синтеза самого полимера заключается в интеркалировании мономера в слои глины. Мономер мигрирует сквозь галереи органоглины и полимеризация происходит внутри слоев. Реакция полимеризации может быть инициирована нагреванием, излучением или соответствующим инициатором [106].

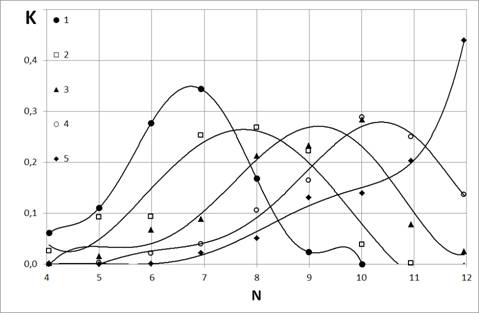

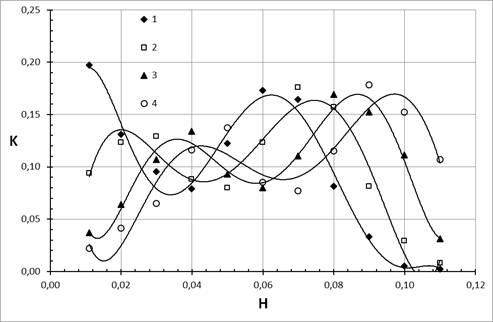

На характер кривых оказывают влияние различные параметры – размеры исходных агломератов частиц и образуемых ими микроструктур, силы, действующие между частицами и способствующие образованию агломератов, процессы, возникающие при течении структурированной композиции. После приложения сдвиговых усилий макроагломераты наполнителя разрушаются в первую очередь, что находит отражение на результатах реологических измерений. Переходный промежуток, соответствующий периоду времени от начала разрушения макроагломератов до наступления равновесия, характеризуется плавным изменением интенсивности рассеянного света. В исследуемых системах разрушение агломератов с образованием отдельных частиц или их устойчивых соединений и достижение ими равномерного распределения в объеме связующего, подтвердилось микроскопическими наблюдениями проб дисперсных композиций [142]